Принцип работы одноголовочного асептического наполнителя Filler-Ast-1-A

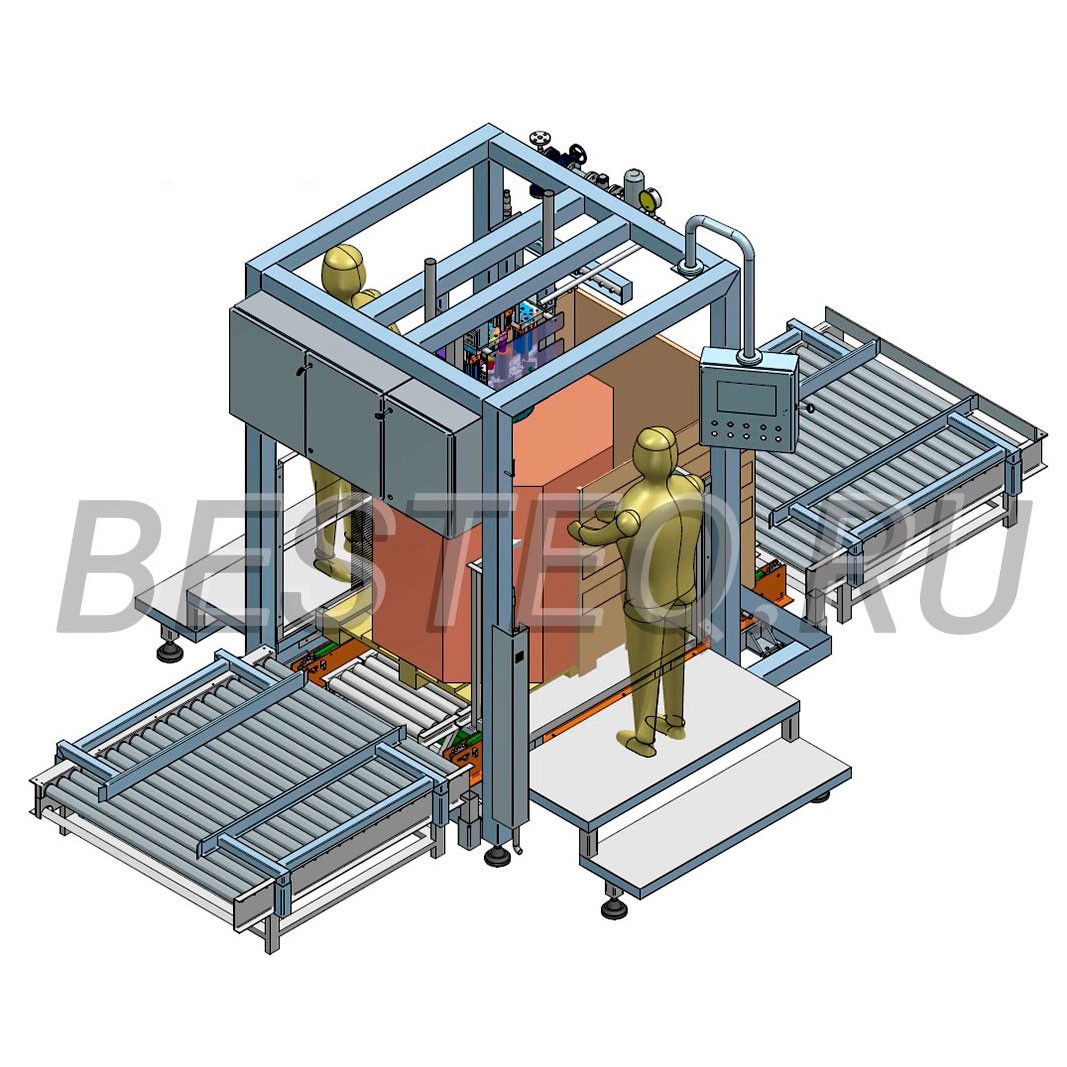

Машина имеет одну наполнительную головку и используется для асептического наполнения в металлические бочки с предварительно стерилизованными пакетами с герметичной крышкой или в коробки.

Машина оснащена панелью управления. Под наполнительной головкой есть моторизированный роликовый конвейер для удобства подачи и выхода с вращающимся основанием для одновременного наполнения бочек, расположенных на паллете.

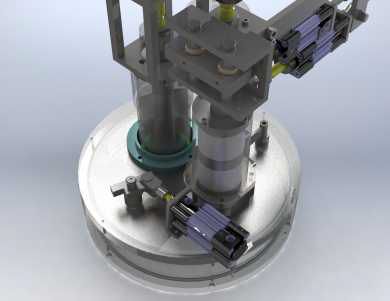

На головке есть два зажима для затягивания и открытия горлышка стерильного пакета.

Наполнительная головка является мобильной единицей с вертикальным гидравлическим движением таким образом, что ее высота регулируется согласно изменению веса пакета по мере ее наполнения продуктом, что позволяет избежать давления и напряжения между форсункой (наконечником) и пакетом. Кроме того, это упрощает процесс взвешивания и увеличивает точность наполнения.

Взвешивание осуществляется с помощью датчика нагрузки (тензодатчика) с высоким разрешением, что обеспечивает точные результаты взвешивания.

Горлышко пакета входит в стерильную камеру, в которой захватывающий механизм с кулачковым модулем, управляемый посредством поршня удаляет крышку с пакета, наполняет пакет и снова закрывает его крышкой, сохраняя стерильность в течение всего процесса.

Стерильность камеры обеспечивается паром при температуре 110°С.

Прежде всего, перед началом нужно провести полную стерилизацию для обеспечения чистоты.

Далее, между каждым пакетом стерилизуются каждая крышка и наполняющая камера для обеспечения асептических условий.

Процесс стерилизации контролируется датчиками температуры, что гарантирует эффективность работы.

Состояние машины и весь производственный процесс управляется посредством панели с сенсорным дисплеем, с помощью которого можно задавать следующие параметры: тип контейнера для наполнения, количество продукта, вход / выход бочек, порядок смены (изменения положения) бочек, печать этикеток и т.п.

У машины есть две доступные конфигурации в зависимости от горлышка пакета (набор зажимов для наполнения пакета диаметром горлышка «1» и диаметром горлышка «2»).

МАТЕРИАЛ

Все части машины, вступающие в контакт с продуктом выполнены из стали AISI 316. Остальные части, не контактирующие с продуктом выполнены из стали AISI 304, кроме тех, что являются частью кулачкового и несущего механизмов, требующие термальной обработки для продолжительного срока службы. Эти части сделаны из мартенситной стали, которая помимо своей устойчивости к окислению гарантирует также высокую износостойкость. Другие аксессуары машины выполнены из материалов подходящих для пищевой промышленности, такие как тефлон, стекло, медицинская резина.

Все материалы одобрены FDA (Управление по контролю за пищевыми продуктами и медикаментами).

КОНСТРУКЦИЯ

Станина наполнителя полностью выполнена из нержавеющей стали и включает панели из того же материала для электрического и пневматического оборудования;

Две головки пневматического контроля с гидравлическим вертикальным движением для контроля взвешивания;

Моторизированный роликовый конвейер с вращающимся основанием;

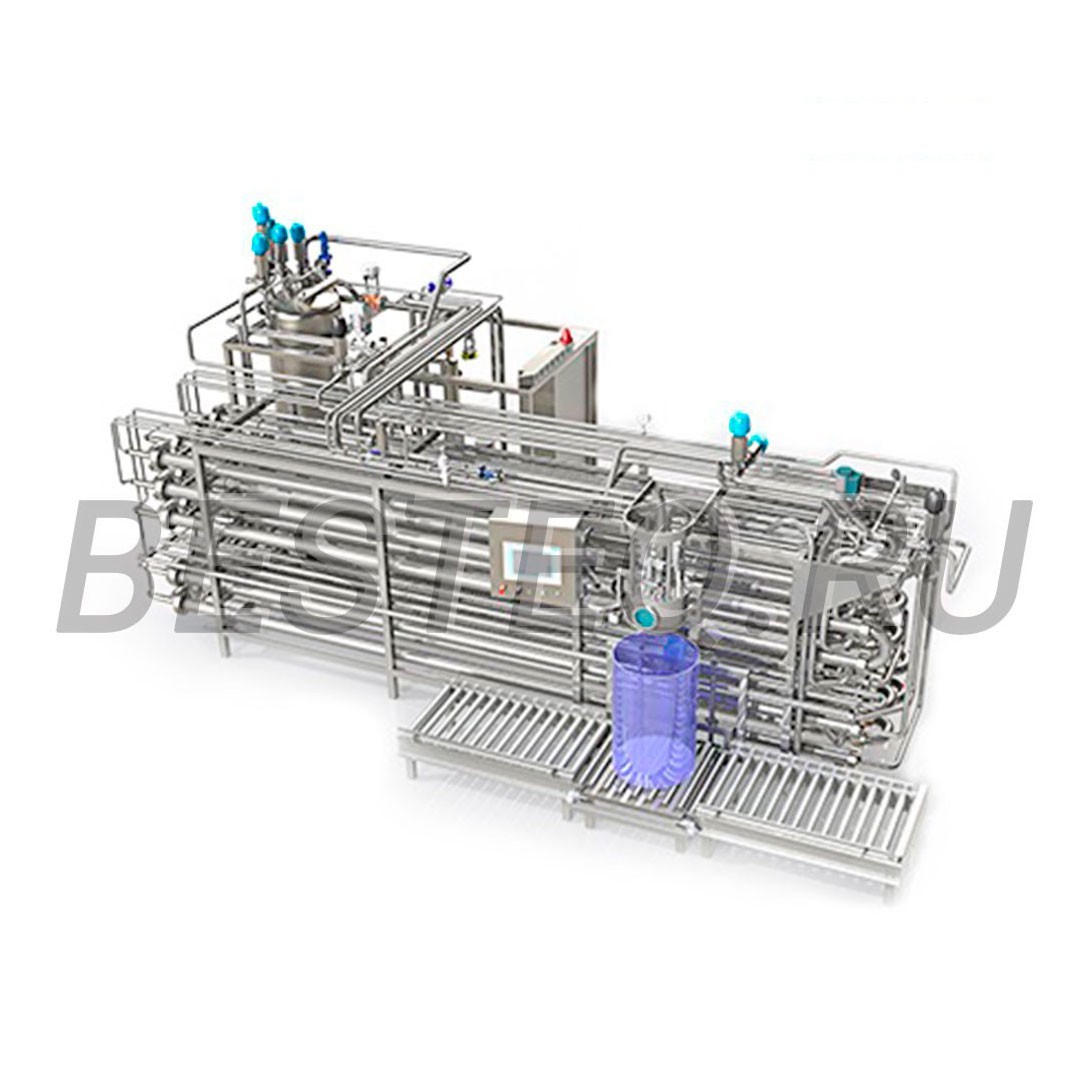

Система автоматизации и контроля для стерилизации паром с использованием датчиков температуры;

Контроль взвешивания посредством датчиков нагрузки (тензодатчиков) высокого разрешения;

Интерфейс с сенсорным экраном с возможностью полного контроля параметров, таких как проверка стерилизации, процент неудовлетворительно наполненной продукции, предупреждение о поломке, сигнал процессов;

Журнал всех переменных и событий, происходящих в течение работы;

Принтер этикеток для идентификации продукции с возможностью индивидуальной настройки, в т.ч. для печати штрихкодов.

ПРЕИМУЩЕСТВА

- Превосходный контроль всех процессов и простота в использовании, гарантирующие высокую производительность;

- Автоматическая очистка;

- Благодаря контролю взвешивания машина применима для любых продуктов: твердых в кусках, вязких, либо продуктов разного веса;

- Продолжительный срок службы головок;

- Возможность комбинирования с любым стерилизатором или кулером;

- Возможность работы только с одной из головок или выполнения ремонта одной из них без остановки работы другой;

- Безопасность операторов, которые никогда не окажутся в зоне риска;

- Соответствие стандартам CE (Европейского совета)

- Простота в использовании – один оператор может контролировать работу двух головок;

- Гибкость в изменении формата.