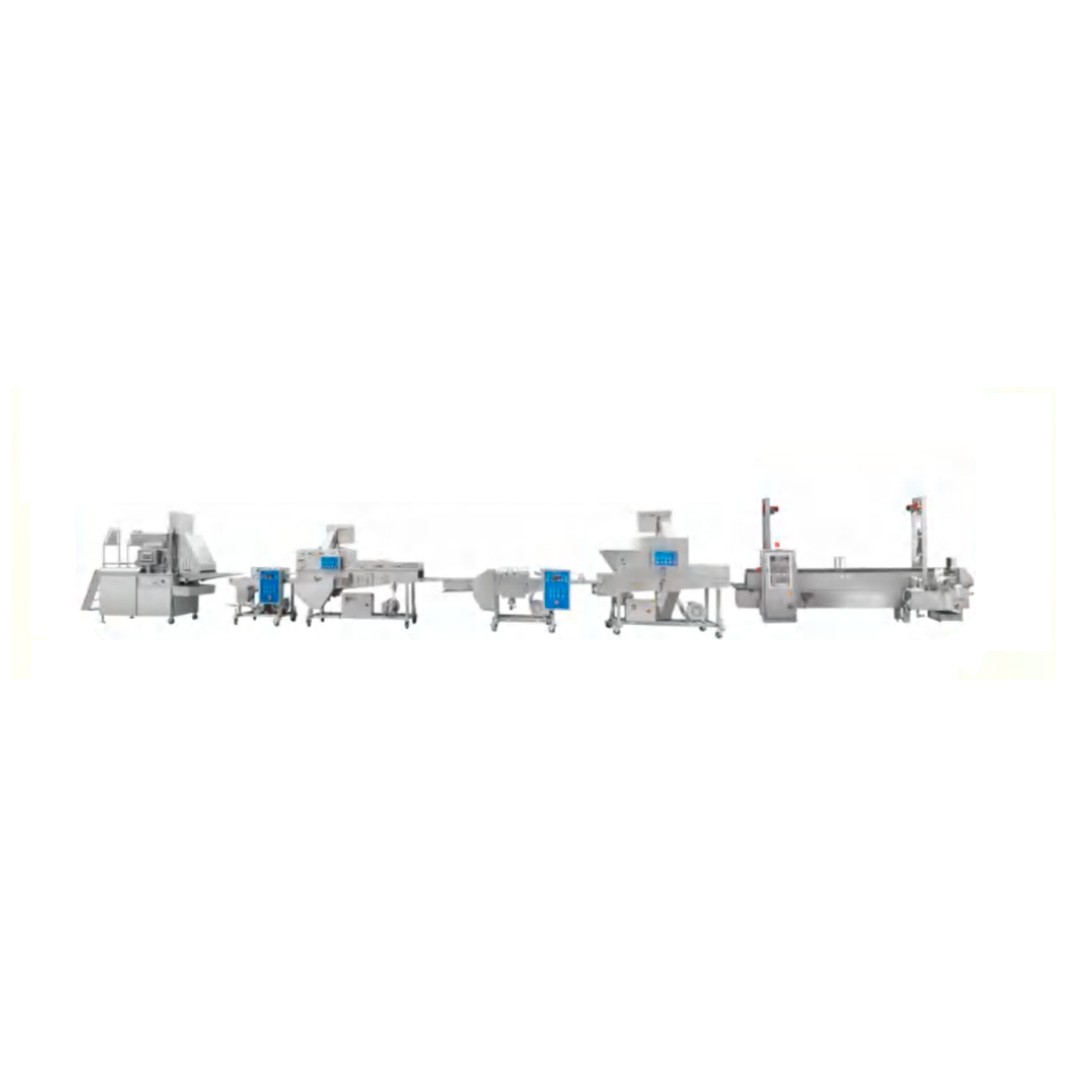

• Быстрая окупаемость: сокращение расходов на персонал за счет высокой степени автоматизации оборудования, входящего в состав линии;

• Бережная фасовка: полное сохранение структуры и консистенции даже нежных продуктов, ранее доступное только при ручном наполнении тары;

• Повышенная скорость и точность дозации по сравнению с ручной фасовкой, стабильно высокая производительность в течение всей смены;

• Рост рентабельности производства за счет повышения производительности, снижения себестоимости фасовки и исключения потерь продукта (передозировки, перелив мимо тары и т. п.);

• Безупречное санитарное состояние продукта: отсутствие контакта с персоналом на всех этапах производства улучшает внешний вид, сохраняет вкус продукта, увеличивает срок годности без химпрепаратов;

• Гибкость комплектации: состав линии подбирается индивидуально в зависимости от потребностей заказчика;

• Высокая универсальность: переход на другой вид сырья, продукции и упаковки возможен при минимальном изменении состава или перенастройки линии, а зачастую — и без них;

• Полная гигиеничность: оборудование выполнено из нержавеющей стали, что гарантирует быстроту, полноту и легкость санобработки;

• Легкая масштабируемость производства: увеличение производительности достигается заменой или дополнительным вводом в состав линии лишь нескольких ключевых агрегатов;

• Полная независимость от импорта: оборудование полностью произведено в России, всегда доступны запчасти, сервис и техподдержка.