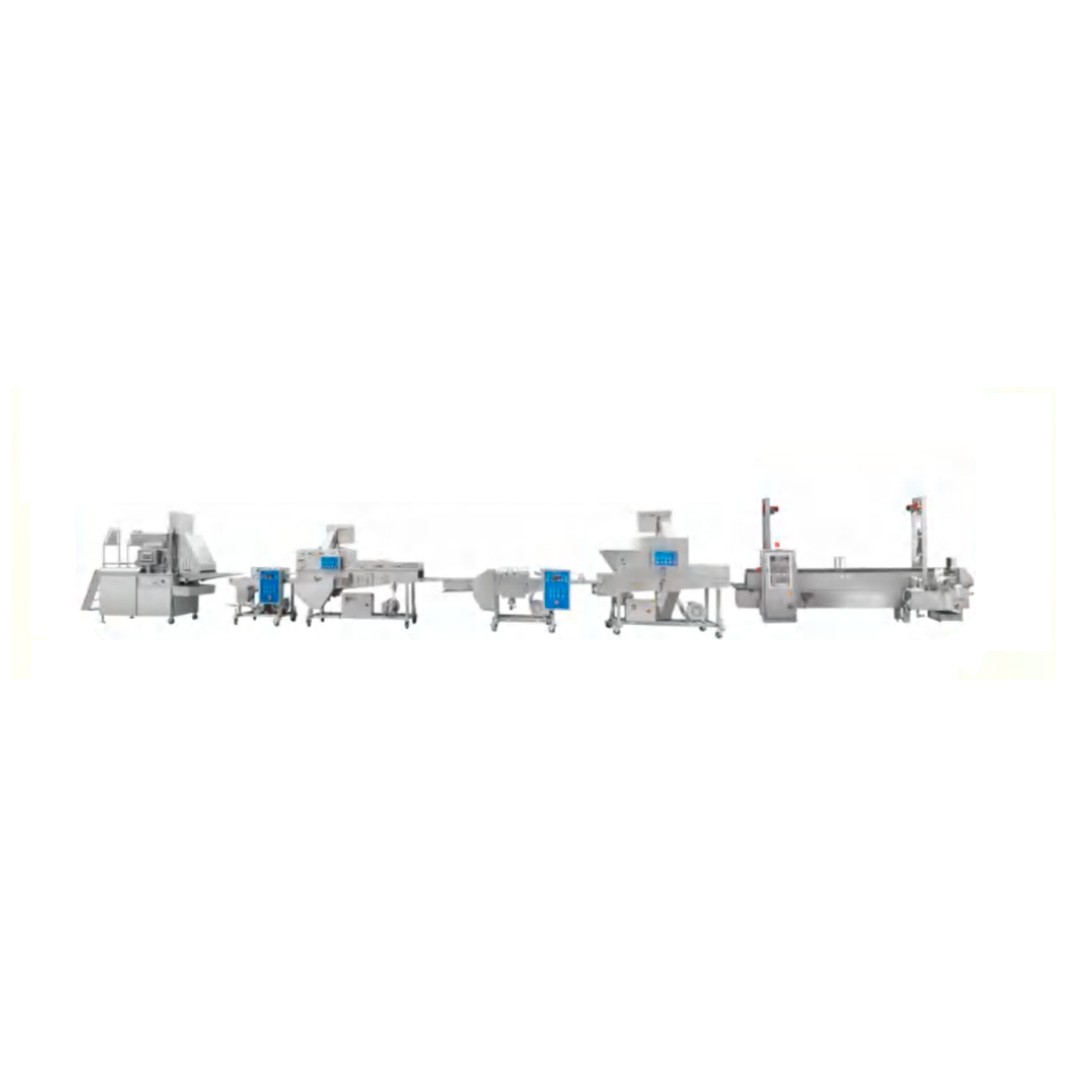

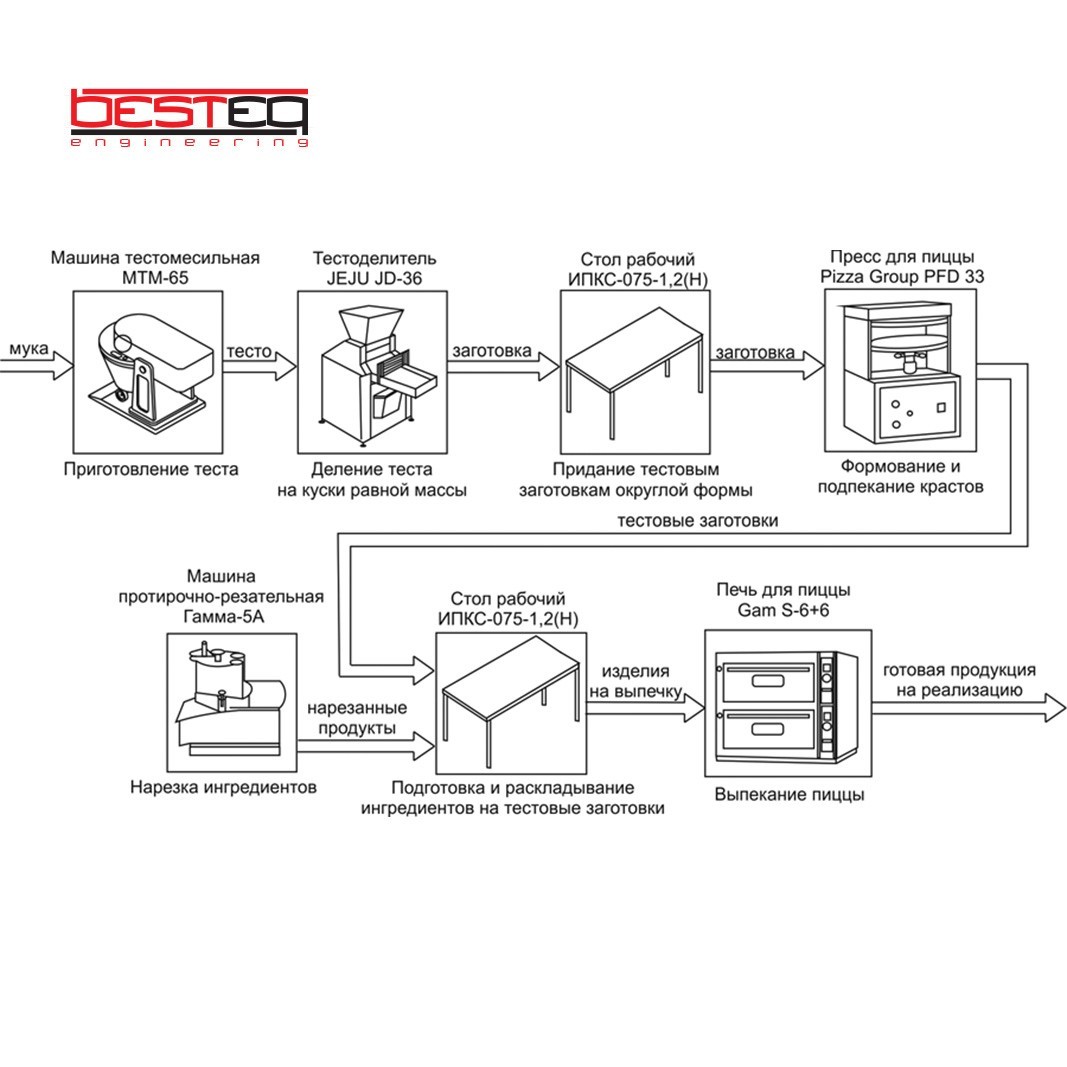

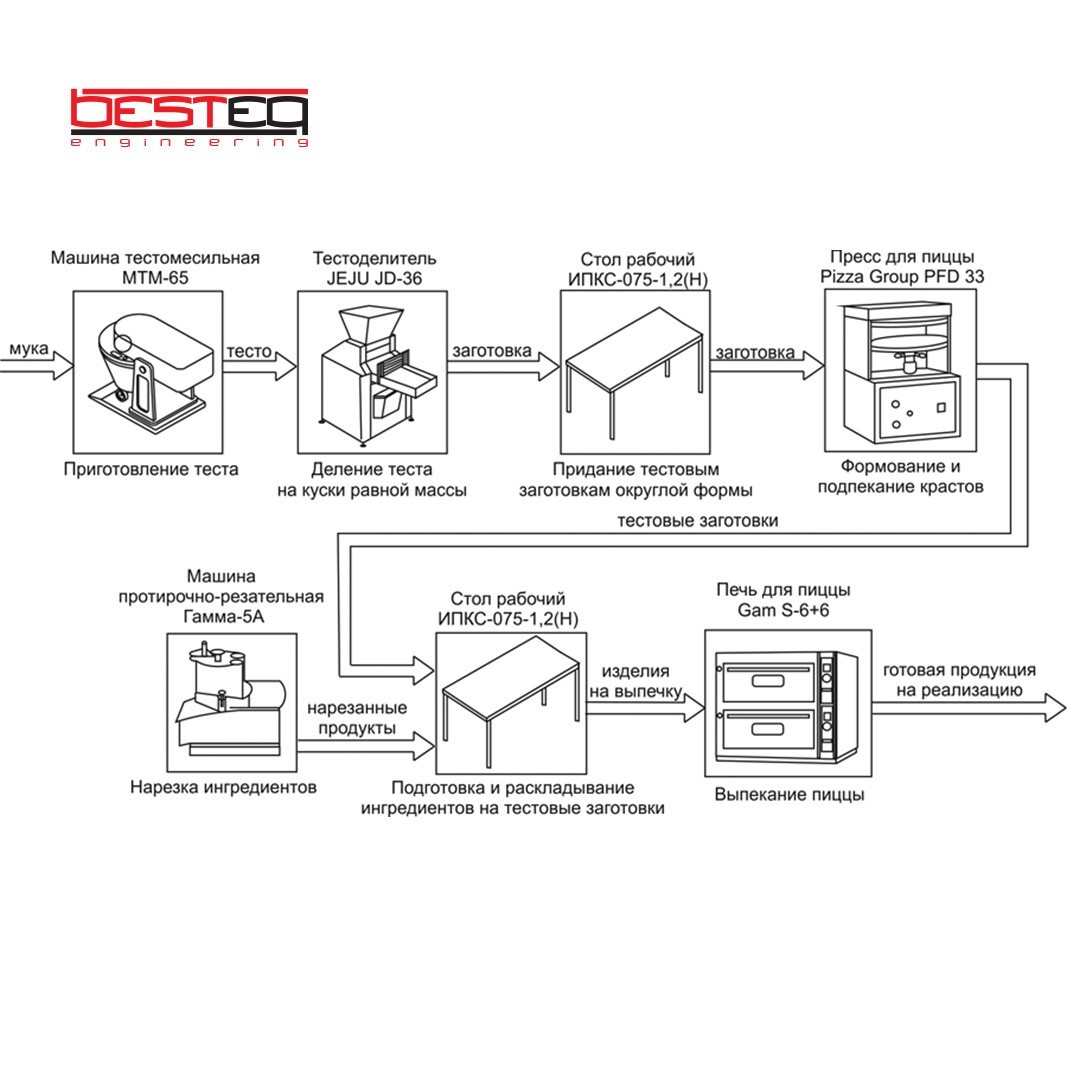

Технологическая схема линии производства полуфабрикатов

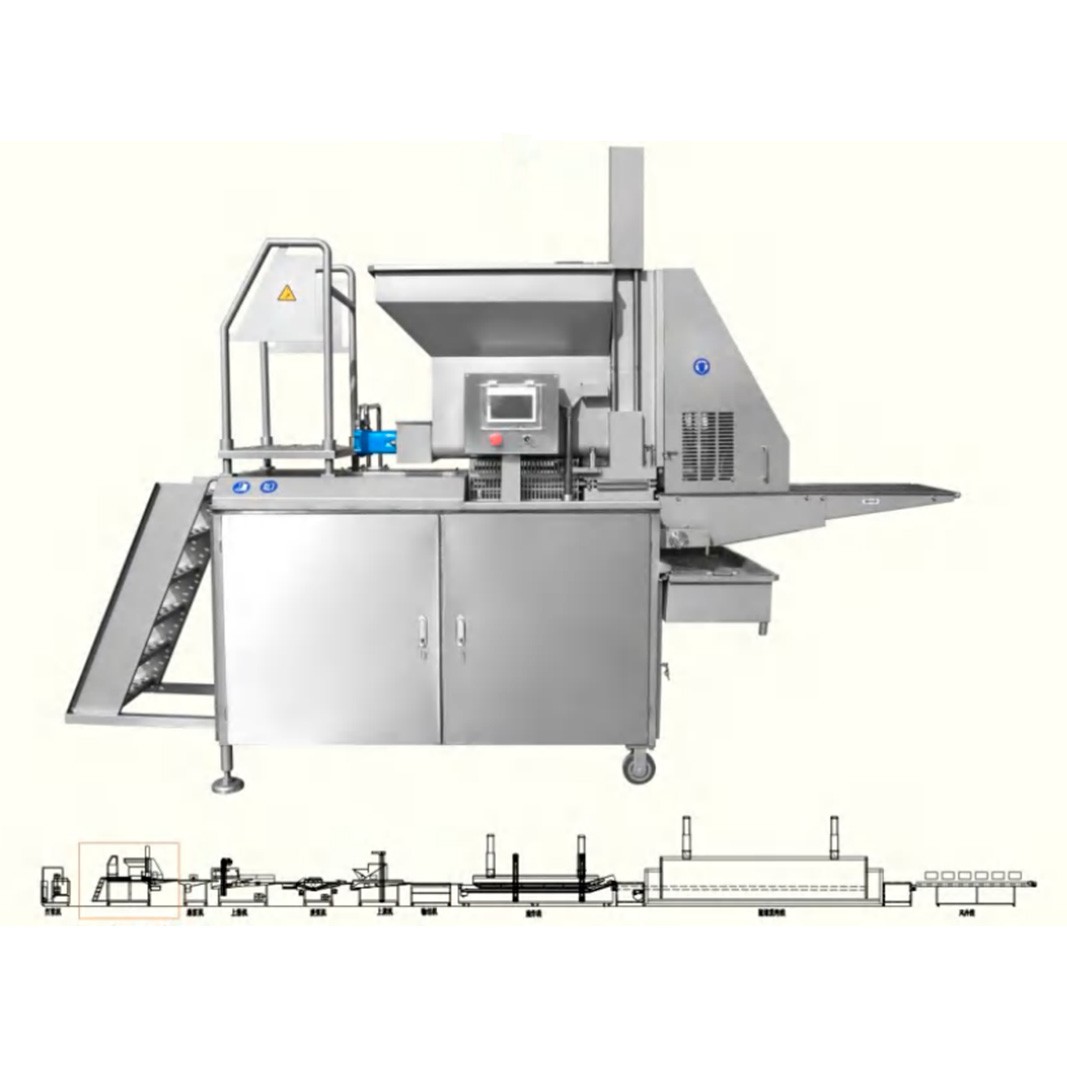

Подготовленное сырье (размороженный фарш, очищенные овощи, кусочки рыбы, пр.) загружают в бункер формовочной машины, которая формирует фрагменты одинакового веса и выкладывает их на транспортер. На этой стадии возможно придание сырью необходимой формы: как простой (круглой, квадратной, овальной, пр.), так и сложной — в виде звездочек, сердечек и т. д.

Сырье по транспортеру поступает на нанесения покрытия. В зависимости от технологического цикла, на поверхность продукта может наноситься как слой сухой панировки (напр., мука), так и жидкое покрытие — льезон, слой теста (кляр), темпура, пр. Соответствующее покрытие готовится в предназначенном для этого агрегате (темпуратор, миксер для теста) и равномерным слоем наносится на поверхность продукта при помощи панировщика, льезонатора или машины для нанесения жидкого теста. Излишки покрытия собираются в специальный желоб и возвращаются для повторного использования, что позволяет максимально эффективно расходовать продукт. Если это предусмотрено технологией производства, нанесение покрытия может происходить в несколько этапов — напр., предварительное нанесение жидкого теста, панировка мукой и повторное нанесение жидкого покрытия либо покрытия из крошек. На этом же этапе происходит нанесение панировки на нижнюю поверхность изделий. Образующаяся при этом мелкодисперсная пыль поступает в пылесборник пылеудалителя и не выбрасывается в рабочее пространство цеха. Это обеспечивает высокую пожаро- и взрывобезопасность пищевого производства, благоприятно сказывается на здоровье и работоспособности персонала, повышает долговечность пищевого оборудования.

Подготовленный продукт поступает на обжарку в жарочную печь (промышленную фритюрницу). В ней при помощи двухсеточного конвейера продукт полностью погружается в слой разогретого растительного масла. При этом специальная пластинчатая лента предотвращает всплытие и деформацию, а автоматическая регулировка температуры обеспечивает идеальную степень прожарки и привлекательный внешний вид готовых изделий.

Готовый продукт поступает на предварительное охлаждение при помощи обдува воздухом, затем на фасовку либо в камеру шоковой заморозки.

Основные технологические операции

• Формовка изделий из подготовленного сырья;

• Нанесение покрытия (панировки, льезона, кляра, темпуры, пр.);

• Обжарка продукта в растительном масле;

• Охлаждение продукта.

СОСТАВ ЛИНИИ:

• Формовочная машина с подъемником;

• Миксер для жидкого теста;

• Темпуратор;

• Машина для нанесения жидкого теста;

• Панировщик;

• Машина для нанесения мучной панировки на нижнюю поверхность продукта;

• Удалитель мелкодисперсной пыли с пылесборником;

• Льезонатор;

• Фритюрница (жарочная печь);

• Масляный фильтр;

• Линия воздушного охлаждения;

• Конвейер.