Описание систем смешивания (блендирования)

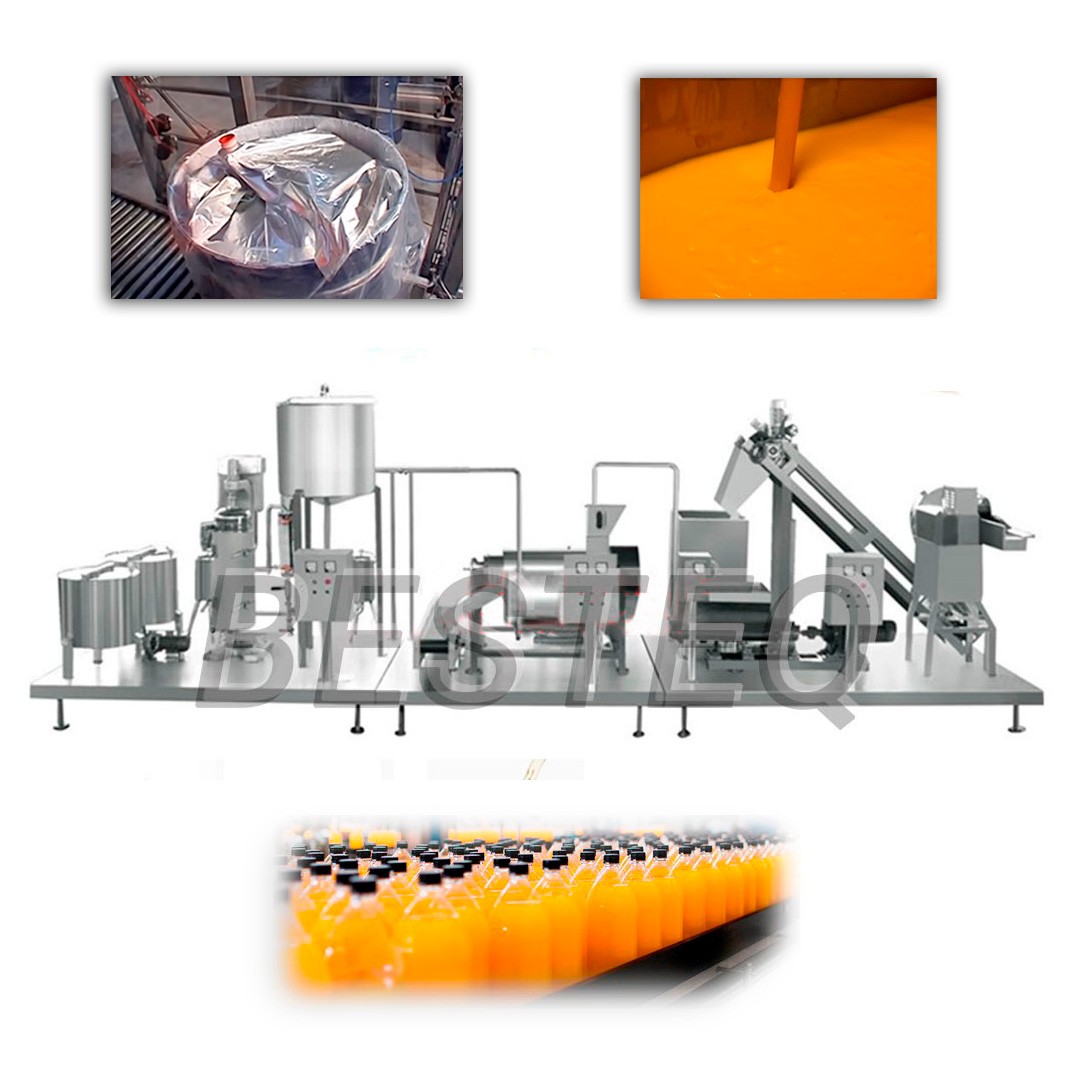

Предлагаем к поставкам разные системы смешивания (блендирования) с высокой точностью для серийного производства, где требуемые продукты добавляются в точном количестве посредством взвешивания или измерения потока с помощью объемного счетчика.

В процессе смешивания (блендирования) сырье по-отдельности смешивается в нужных пропорциях.

Другой метод - непрерывное смешивание, при котором смешивание (блендирование) происходит с помощью рефрактометров и расходометров, а не на промежуточных стадиях хранения.

ПРИНЦИП РАБОТЫ СИСТЕМ СМЕШИВАНИЯ

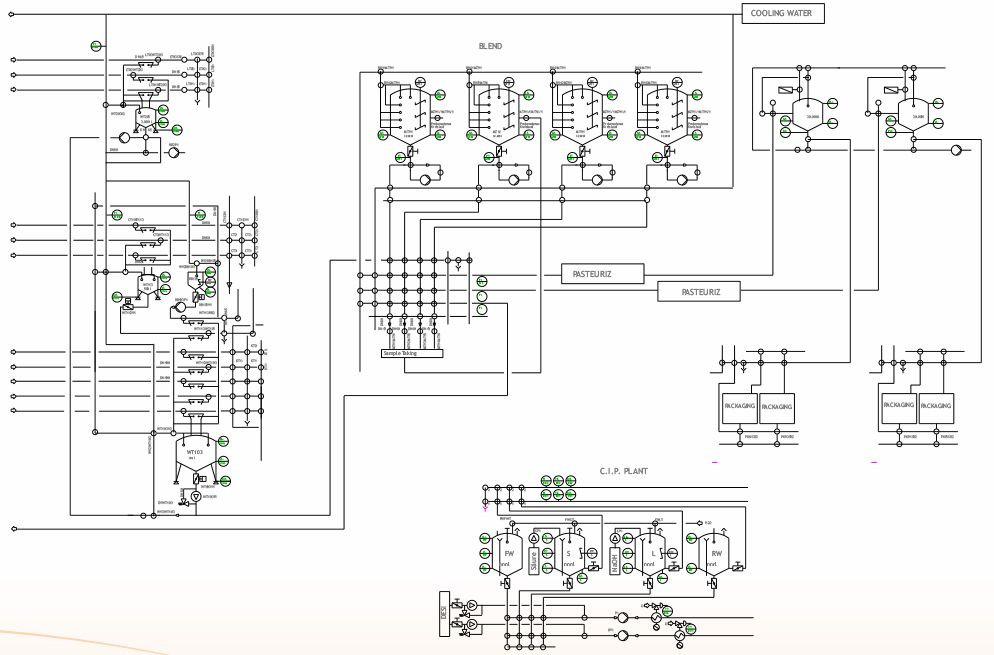

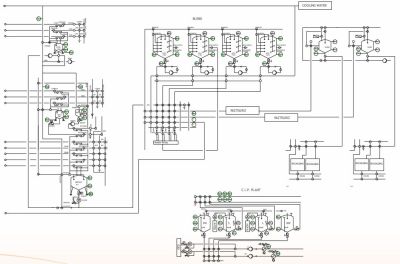

Рецепты хранятся в базе данных и передаются в пастеризаторы, где происходит сам процесс смешивания (блендирования). Автоматизирован процесс добавления ароматизаторов и мелких компонентов, уменьшая количество их сокращения тщательным опорожнением трубок посредством впрыска воздуха или сверхчистого азота.

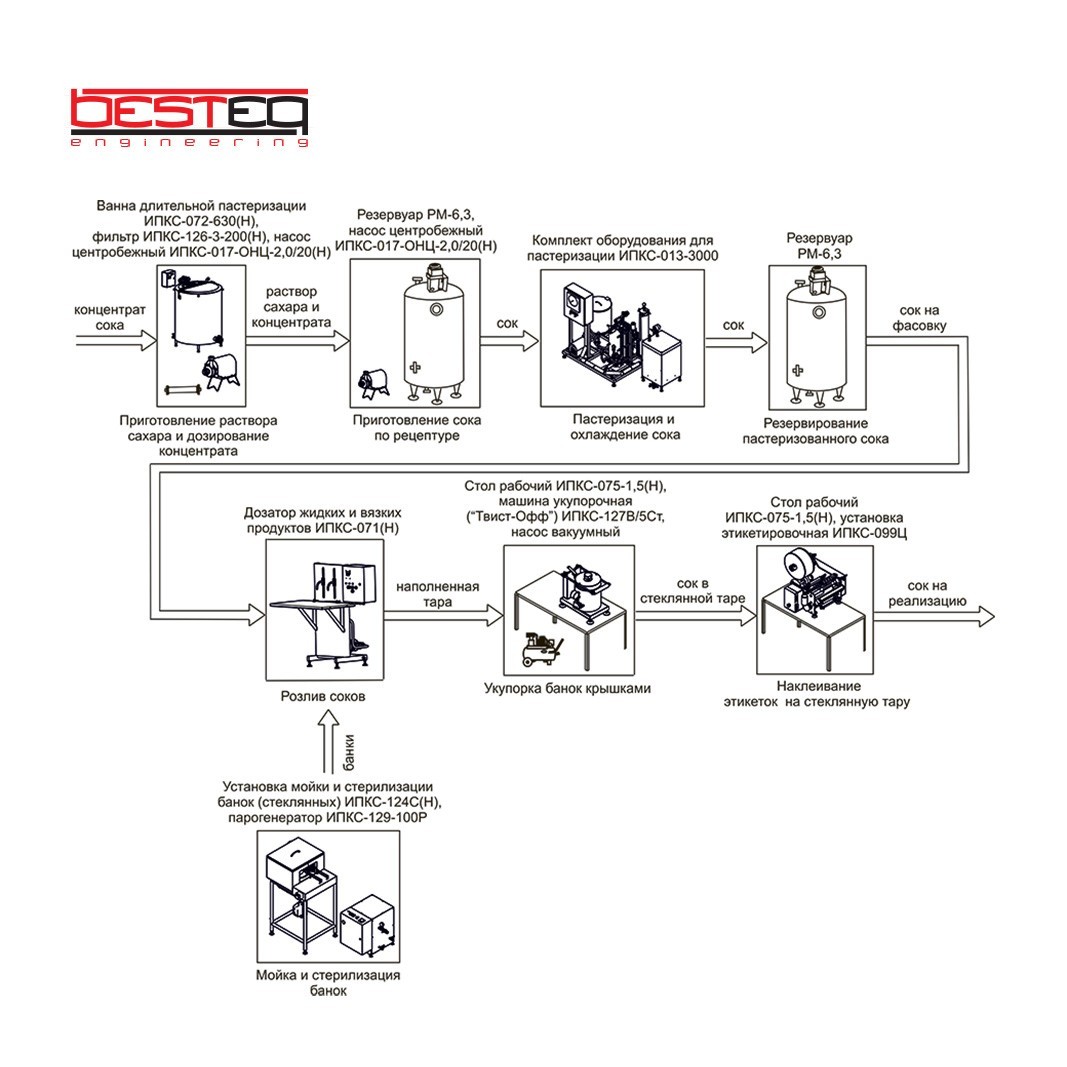

Пакетное смешивание

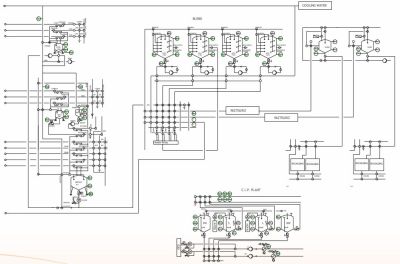

Для осуществления полностью автоматизированного производства и промежуточного хранения необходимо автоматизировать баки для переработки, а также системы хранения. Среди разработок есть широкий диапазон технологических процессов, обеспечивающих CIP / SIP смешивание (блендирование) с полной гарантией безопасности продукта.

Безопасность данного типа смешивания (блендирования) достигается за счет двух опорных клапанов, предупреждающих утечку.

Эти системы блендирования главным образом используются при производстве соков, где смесь различных компонентов является общей для производства мульти-фруктовых соков.

Количество компонентов необходимо постоянно контролировать для гарантии соблюдения требуемого рецепта. Данный контроль осуществляется главным образом тензодатчиков (контроль веса бака) или с помощью измерителей скорости потока. В данном случае, контролируя по отдельности каждый компонент можно проконтролировать конечный продукт, как сумма всех компонентов.

Пакетное блендирование позволяет создать продукт по определенной формуле, в составе которого могут быть до 30 различных компонентов с объемом от 1000 до 100 000 кг. Разнообразные варианты конфигурации позволяют выполнить любые требования клиента по потребности, дизайну, доступному пространству. Например, система, предназначенная для непрерывного блендирования, будет состоять из двух баков – так, чтобы было возможно использовать один бак, пока второй очищается.

Гарантия качества и увеличение производительности ведет к увеличению автоматизации фабрики. Преимущества очевидны – сокращается время подготовки и производства, исключается вероятность ошибок производства. Происходит полный контроль производства – все основные параметры производства автоматически контролируются, находятся под наблюдением и документируются. Используется современная технология пакетной автоматизации в соответствии со стандартом ISAS88A. Системы ASI-Bus, Profibus, Profinet позволяют сократить количеств кабелей и обеспечивают легкую интеграцию.

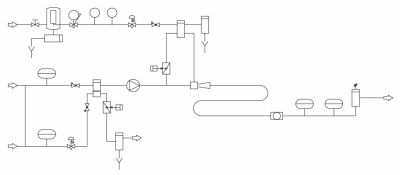

Непрерывное блендирование

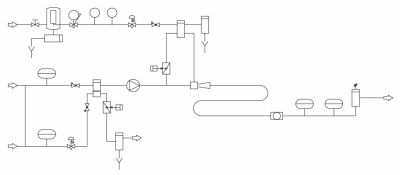

Предлагаем различное оборудование для разных типов непрерывного блендирования с учетом отрасли производства и самого продукта. Например, для молочной отрасли была разработана система высокой точности для стандартизации производства сливок с автоматическим контролем содержания жира.

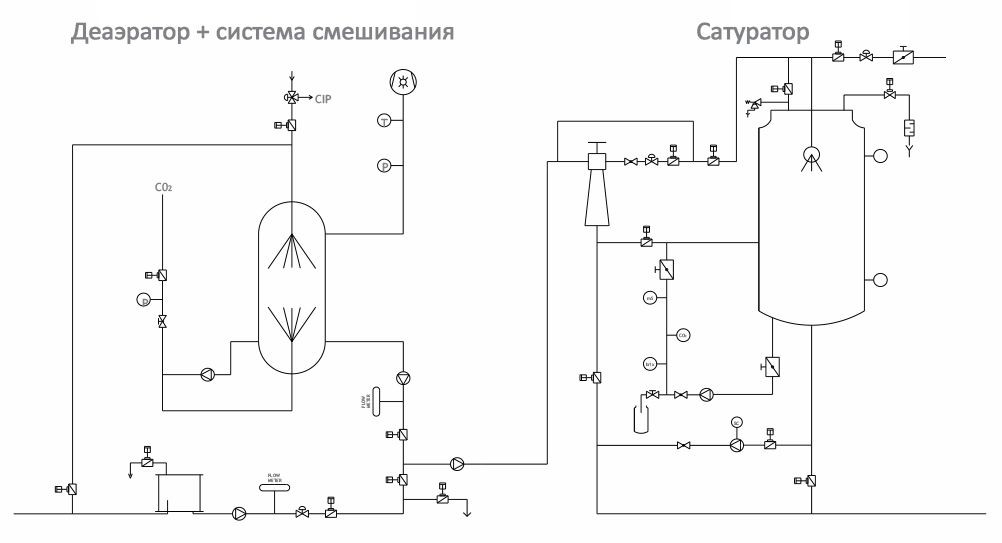

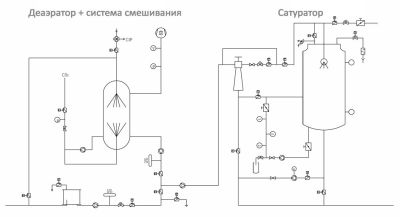

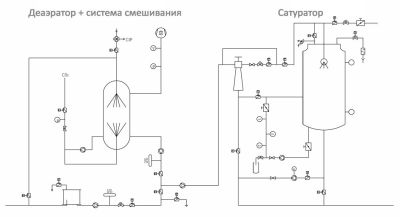

Данная система непрерывного блендирования устанавливается после системы центрифугирования. Данная система с одной стороны снабжается полностью обезжиренным молоком, а с другой – только жиром молока. Благодаря этому блендированию можно выпускать разные типы нормализованного молока. Т.к. центрифужная точность считается постоянной, то содержание жира в обезжиренном молоке является известной и контролируемой величиной. В случае производства напитков требуется карбонизатор (сатуратор) для добавления к этой смеси CO2.

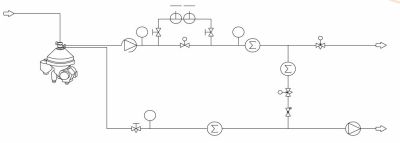

В некоторых случаях более предпочтительным является использование систем деаэрации, позволяющих выполнять блендирование без воздуха, что исключает ошибки взвешивания.

В этом примере, на первой стадии деаэрация происходит вакуумным методом. Перед второй стадией в воду вводится определенное количество CO2, увеличивая таким образом количество выделяемого кислорода.

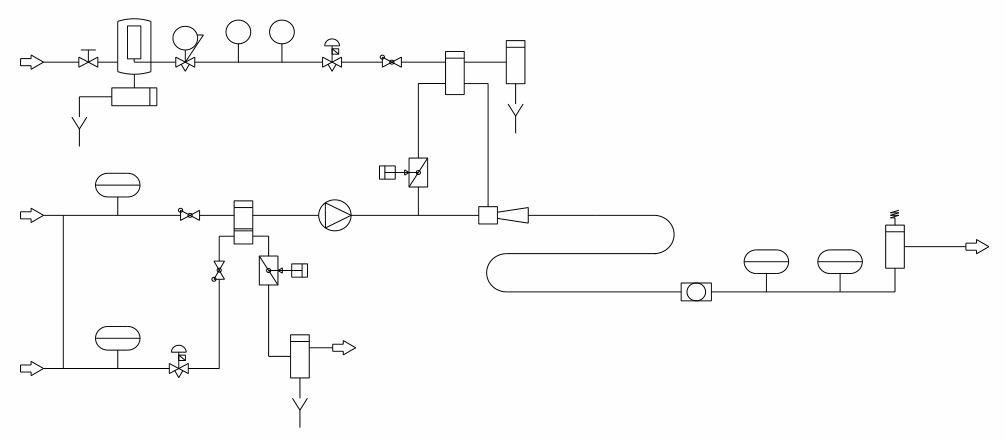

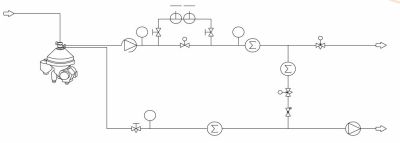

На стадии непрерывного блендирования по заданной формуле смешиваются сироп и вода. Жидкости текут на отдельные линии, где осуществляется их взвешивание посредством независимых расходометров и сравнение с помощью цифровых контролеров для достижения требуемых пропорций. Любые изменения и отклонения от нормы полностью компенсируются. Под действием насоса конечный продукт поступает в CO2 сатуратор. Скорость потока через сатуратор остается постоянной в пределах оптимального диапазона значений. Частичный вакуум, образованный в секции сатуратора ведет к снижению давления, что обеспечивает требуемое всасывание необходимого количества CO2. Мгновенное увеличение в потоке распространяет газ CO2 и его однородную смесь по продукту. CO2 поступает в сатуратор из напорного бака с постоянным с постоянным высоким давлением, гарантирующим постоянную карбонизацию всего продукта.

Кроме того, данная система дает возможность выполнять анализ для тестирования переработанного продукта, содержания CO2, электропроводность, градус плотности брикса. Вся эта система может быть полностью интегрирована в систему CIP мойки (система безразборной мойки). Эти системы могут быть адаптированы к требуемой производительности той или иной фабрики или промышленности.

Характеристики:

- Максимальный размер частиц (крупиц) – 0,5 мм;

- максимальная вискозность – 10 mPaxs;

- давление потребления воды: 3-4 бара;

- диапазон карбонизации: 10 g/l;

- давление нагнетания CO2: 8-10 бар;

- максимальная температура продукта: 20°C