Линия переработки и заморозки овощей и фруктов

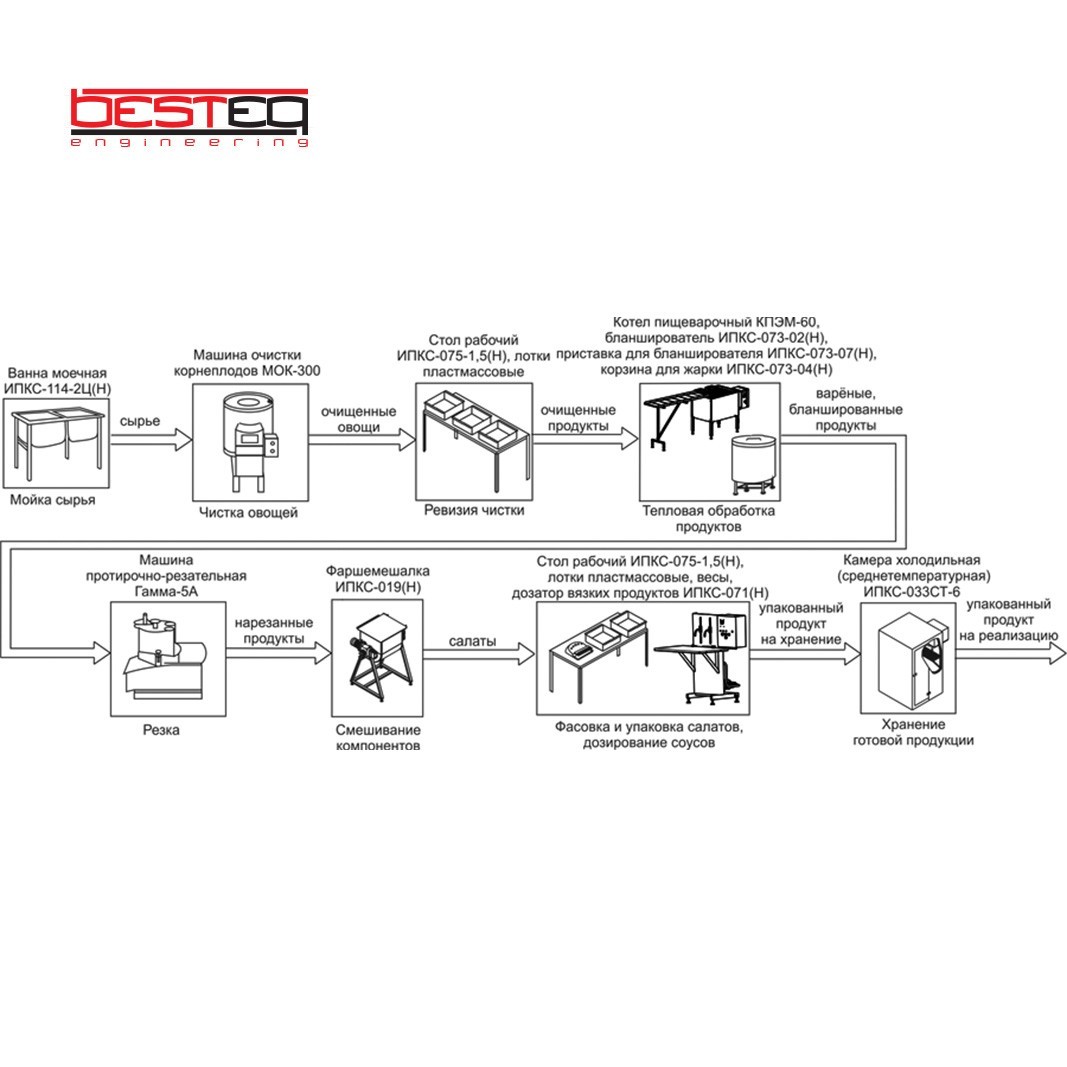

Перед замораживанием сырье подвергается тщательной обработке: плоды моются, сортируются и калибруются, удаляются несъедобные части (листья, ветки, косточки), порченные плоды, при необходимости нарезаются, удаляется избыточная влага во избежание слипания во время заморозки.

Обработка в условиях низкой температуры снижает скорость усушки и потери массы продуктов, замедляет каталитические реакции разложения, нейтрализует деятельность ферментов в растительных тканях.

Замораживание не улучшает качество и органолептические свойства продуктов, но сохраняет их свойства и форму, продлевая срок хранения.

Оборудование для заморозки овощей и фруктов

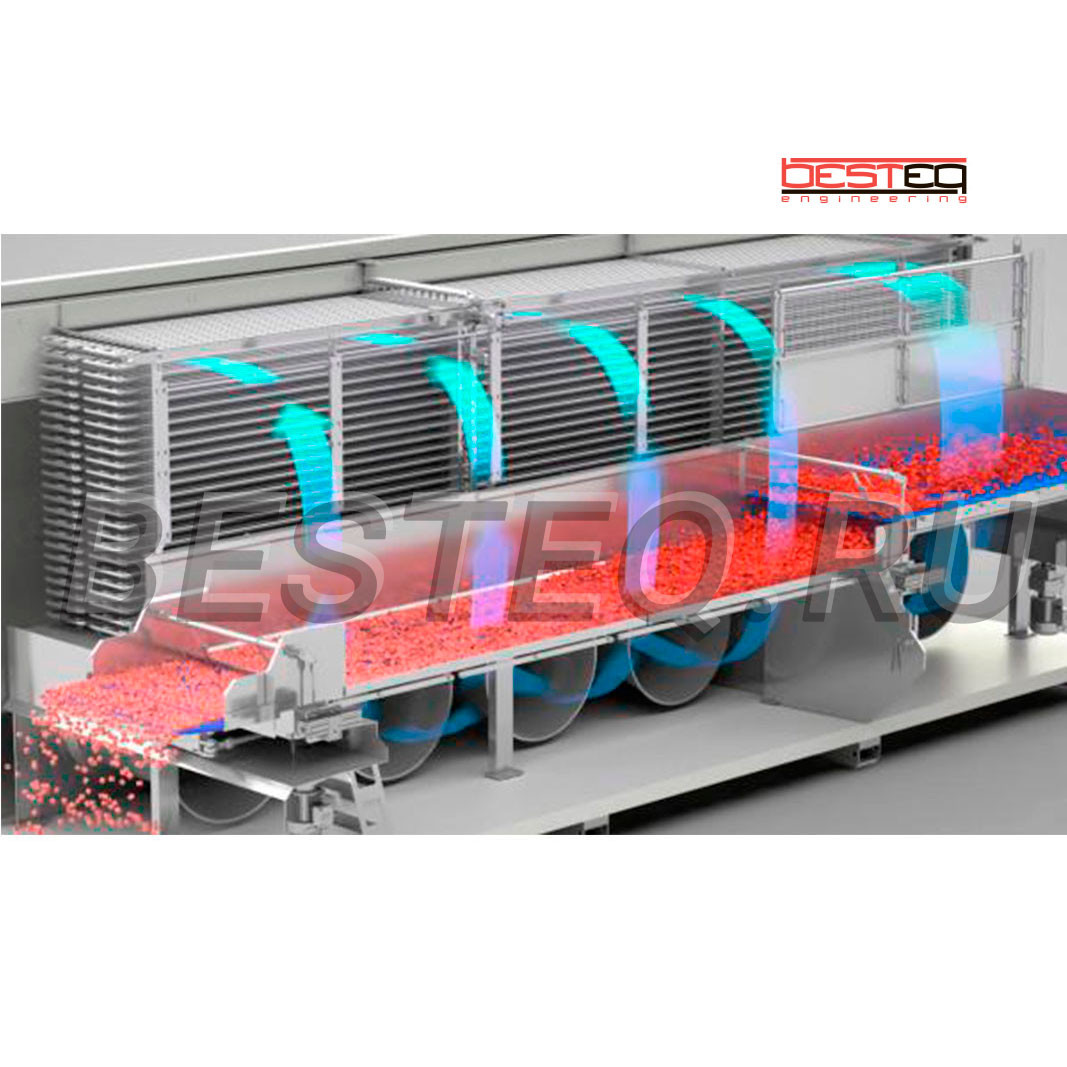

Для замораживания плодовоовощного сырья в производстве используются промышленные морозильные туннели. Морозильный туннель IQF замораживает фрукты, овощи, мясо и другие виды продуктов, сохраняя органолептические, нутритивные свойства и привлекательный внешний вид. Пол изготовлен из нержавеющей листовой стали и располагается под наклоном для облегчения отвода влаги в процессе мытья и размораживания. Слой полиуретановой пены создает дополнительную изоляцию и препятствует потере температуры. Корпус состоит из полиуретановых плит и покрыт герметичным слоем нержавеющей стали. Система, обеспечивающая плавное движение по конвейерной ленте, предотвращает образование комков и повреждение хрупких продуктов. В качестве охладительного реагента может использоваться аммиак или фреон.

Высокотехнологичное морозильное оборудование применяется для эффективного замораживания косточковых фруктов и ягод с сохранением их полезных свойств и привлекательного внешнего вида. Использование энергоэффективных технологий в производстве морозильных туннелей позволяет снизить материальные и временные затраты на осуществление процесса заморозки.

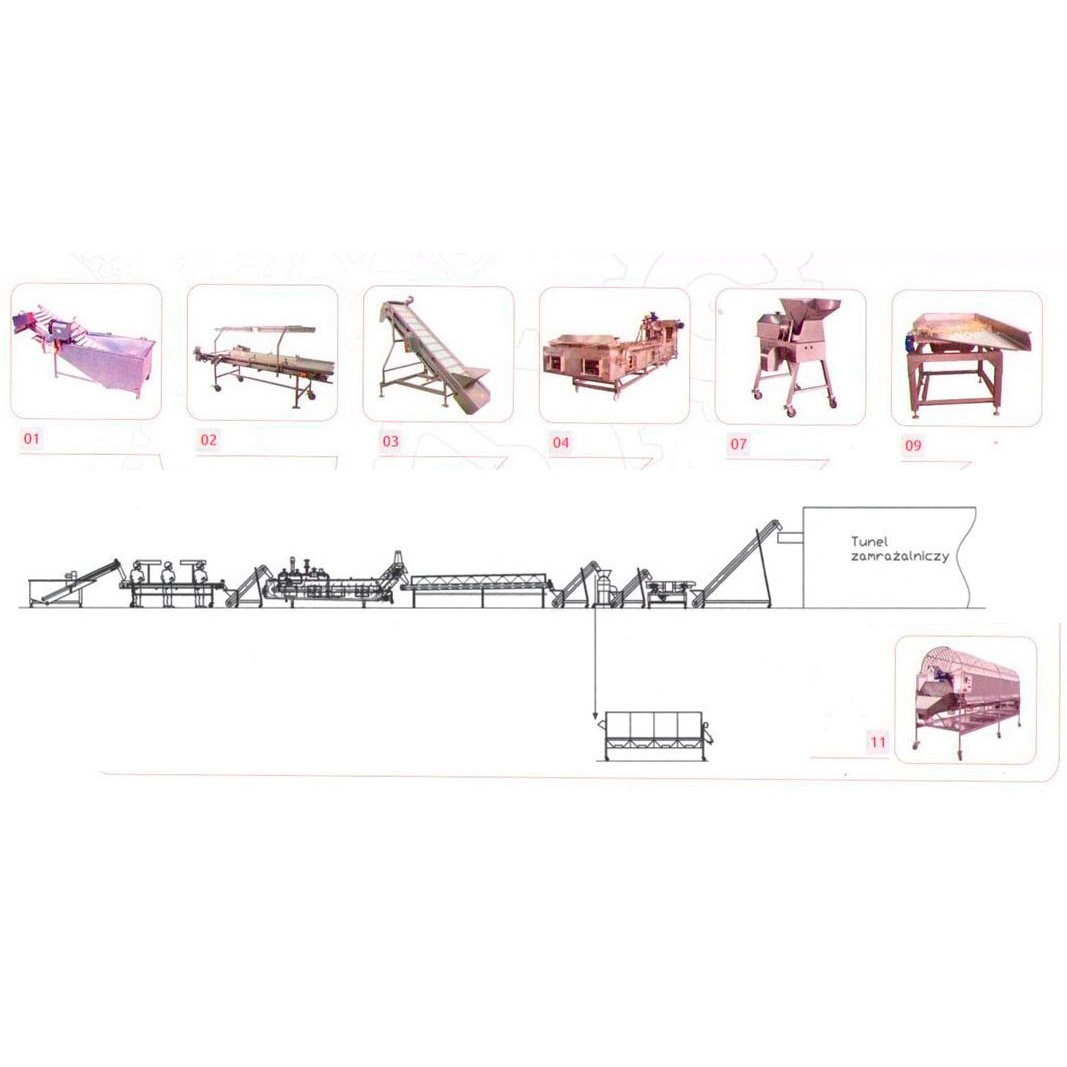

Технологическая цепочка заморозки овощей и фруктов флюидизационным способом

1. Поступление овощей в приемный бункер, загрузка которого производится при помощи контейнеро-опрокидывателя.

2. Из загрузочного бункера, по наклонному подающему транспортеру, поступает в моечную машину, где производится мойка сырья

3. Промытое сырьё поступает через приемно-подающий транспортер (с бункером) в машину для чистки овощей, где проходит процесс очистки.

4. После того как овощи прошли очистку, продукт поступает на инспекционный транспортер, где производится ревизия и инспекция продукта.

5. После инспектирования продукта, через приемный бункер и подающий транспортер, продукт поступает в овощерезательную машину, где происходит нарезка на Ломтик, Столбик, Кубик

6. После нарезки, продукт проходит процесс бланширования и предварительного охлаждение.

7. Следующий этап обработки, это процесс сульфитации, предотвращающий потемнение продукта.

8. Перед поступлением обработанных овощей во флюидизационный аппарат, на подающем транспортере происходит предварительная подсушка продукта, для предотвращения слипания во время заморозки.

9. Пройдя предварительные этапы обработки, продукт поступает непосредственно во флюидизационный аппарат шоковой заморозки, где продукт проходит по транспортерной системе заморозку в воздушном потоке.

10. Замороженный продукт по транспортеру подается в фасовочно-упаковочную машину которая формирует пакет, запаивая дно и заднюю часть. Далее дозирует в определенном количестве овощи или фрукты в получившуюся упаковку и запаивает последний открытый край пакета.

11.Уже упакованный продукт либо отправляют на хранение в морозильную камеру либо фасуют в коробки или корзины и отправляют на реализацию.

Состав линии заморозки овощей и фруктов:

1) контейнер-опрокидыватель

2) Загрузочный бункер

3) Моечная машина

4) Машин для чистки

5) Инспекционный транспортер

6) Овощерезательная машина

7) Бланширователь с охлаждением

8) Машина сульфитации

9) Машина сушки

10) Флюидизационный аппарат

11) Фасовочно-упаковочная машина