Для получения вязких конечных продуктов (томатной пасты, кетчупов, томатных соков и соусов, овощных супов и пюре и т.п.) с максимальным сохранением вкуса и аромата продукта применяются технологии Hot Break и Cold Break с использованием нагревателей.

Во фруктах и овощах содержится соединение пектин, которое отвечает за связывание клеток друг с другом. Фруктовое или томатное пюре с высоким содержанием пектина обладает большей вязкостью и консистенцией.

Также в продуктах содержатся ферменты, отвечающие за его расщепление, если их не дезактивировать, то пюре или сок со временем начнут расслаиваться и терять густоту консистенции.

Применение нагревателей способствует:

* дезактивации (частичной) ферментов, отвечающих за расщепление пектина;

* получению менее вязкого конечного продукта;

Технологии Hot Break и Cold Break

Основное различие между процессами разрыва HOT и COLD заключается в том, что технология Cold Break («холодная экстракция») обеспечивает частичную ферментативную дезактивацию при нагреве продукта до температуры от 60 ° C до 70 ° C, тогда как процесс Hot Break («горячая экстракция») полностью дезактивирует ферменты, разрушающие пектин, при температуре от 90 ° С до 98,8 ° С.

При технологии Cold Break, соответственно, вязкость меньше (9-16 см Боствика). Таким образом, Cold Break применяется для изготовления кетчупов и соусов с заданной концентрацией 280-300 Brix. Hot Break задействуют для производства томатной пасты постоянной концентрации 360-380 для упаковки в жестяные банки (объём 500 или 1000 м с учётом промышленного использования).

Если рассматривать вязкость с химической точки зрения, то получается следующее: процедура повышения вязкости томатной пасты за счёт тепловой обработки сравнивается с процедурой энзимационной инактивации.

ПЕРЕРАБОТКА ТОМАТОВ

По большей части томат для переработки предназначается для изготовления томатной пасты. На заводах пасту упаковывают в специальные бочки и развозят по разным предприятиям, которые изготовляют свою продукцию на её основе (суп, кетчуп, соус, сок и т. п.). Свежий томат перерабатывают с помощью обычного способа: мякоть отделяется от кожицы готовится до определённой консистенции с массой частичной сухого вещества (30 %) и воды (70 %).

Производство томатных продуктов имеет свои проблемы, одной и которых является сохранение пектина. Речь идёт о натуральном веществе, которое содержится в спелых плодах томата. Он образуется между микроскопическими клетками (скрепляет их), из которых состоит мясистая красная ткань плода. В результате, чем больше в томате пектина, тем он имеет лучший внешний вид, а, значит, и конечная продукция будет более насыщенной.

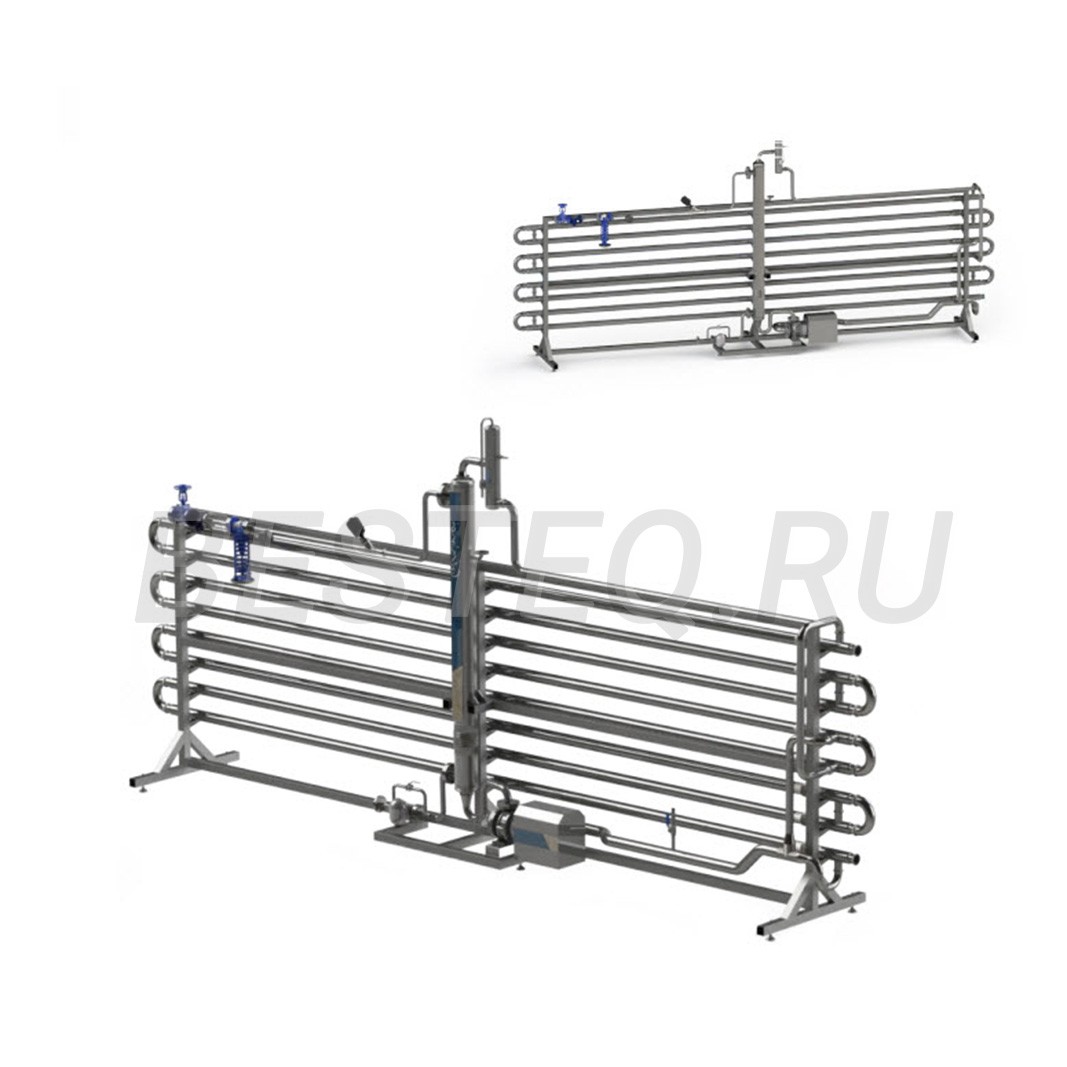

Чтобы сохранить пектин, рекомендуется быстро нагреть томаты сразу после нарезки или другого измельчения. Именно подогрев уменьшает действие ферментов, разрушающих пектин. Для решения этой проблемы в промышленности применяются нагреватели

При таком подходе акцент всегда ставится на цвет и вкус. Переработка по такой технологии предполагает температуру Hot Break ниже 60-700С. При этом паста, получаемая в результате переработки, называется Cold Break (холодная экстракция).

Свежие томаты измельчаются после подогрева до температуры +85+1000С при Hot Break, а во время Cold Break температура составляет 65-750С. Эти два продукта отличаются друг от друга вязкостью, которая измеряется в сантиметрах Боствика. При технологии Hot Break продукт более вязкий, а, значит, и более густой (3,5-6 см Боствика). При технологии Cold Break, соответственно, вязкость меньше (9-16 см Боствика). Таким образом, Cold Break применяется для изготовления кетчупов и соусов с заданной концентрацией 280-300 Brix. Hot Break задействуют для производства томатной пасты постоянной концентрации 360-380 для упаковки в жестяные банки (объём 500 или 1000 м с учётом промышленного использования).

Было установлено, что пектиновые энзимы, содержащиеся в томатах и фруктах, активируются во время измельчения под влиянием кислорода, разрушительно влияя на пектин. Деактивировать это вещество можно при температуре выше +85 градусов.

Выход переработанной продукции в среднем составляет 95 %. Так, если поступает 100 кг подогретой массы, то выйдет 95 кг сока и 5 кг отходов.

Свяжитесь, пожалуйста, с нами, мы подберём и поставим Вам оборудование согласно Вашим требованиям.