Назначение: дозирование плова в автоматическом режиме в готовую полимерную тару с запайкой полимерной пленкой в вакууме, без вакуума или в модифицированной газовой среде (МГС). Компоновка линии по составу, предназначению и функционалу оборудования выполняется индивидуально в зависимости от продукта, тары и требуемой производительности.

Область применения: средние и крупные пищевые производства, перерабатывающие и консервные предприятия, пищевые цеха супермаркетов и т.д.

Тара: пластиковые лотки под запайку полимерной пленкой объемом 300-500 мл.

Продукт: плов и другие вторые блюда сходной консистенции (каша с мясом, макароны с мясом, рис с овощами или сухофруктами, пр.)

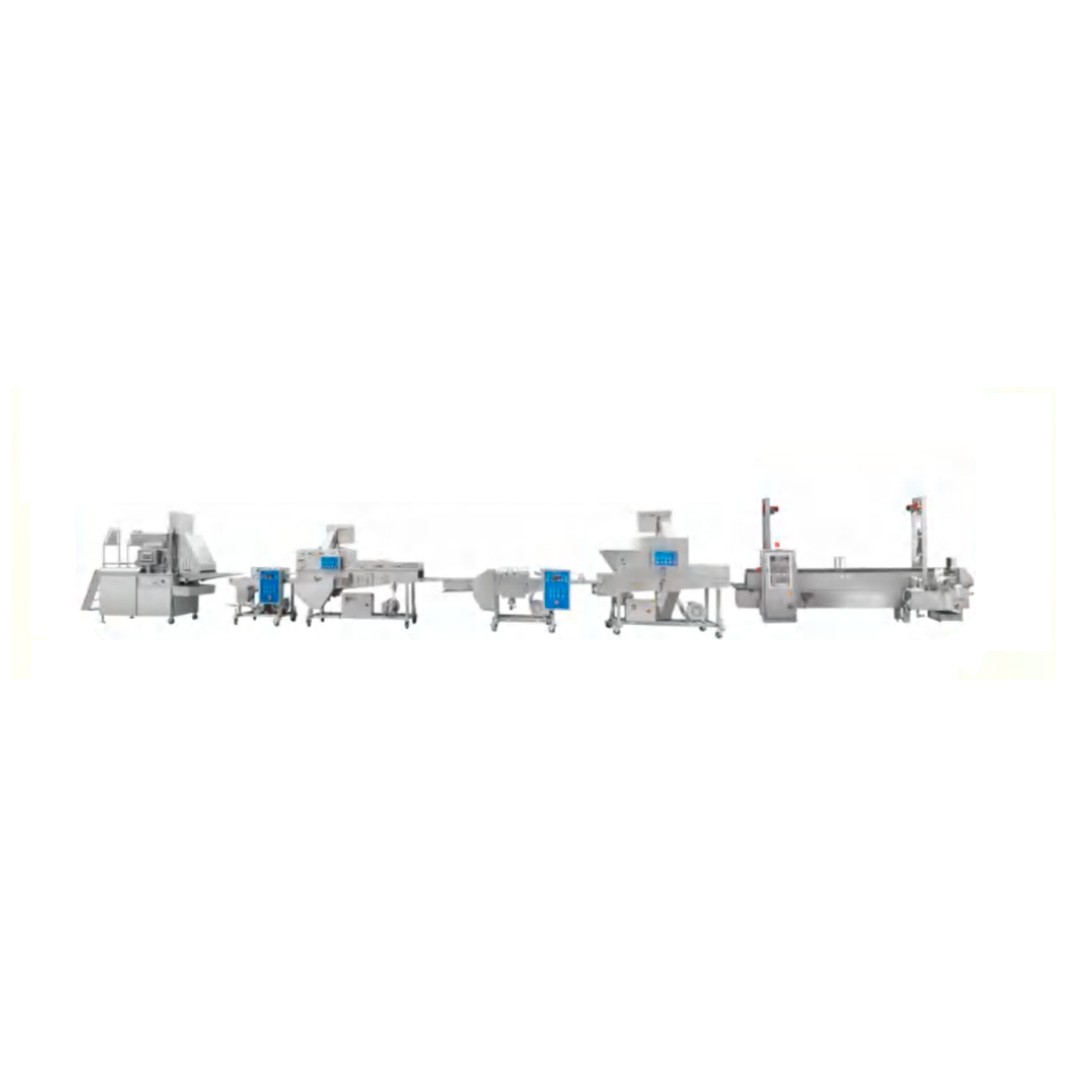

СОСТАВ ЛИНИИ ФАСОВКИ (С ПОЛУАВТОМАТИЧЕСКИМ ТРЕЙСИЛЕРОМ):

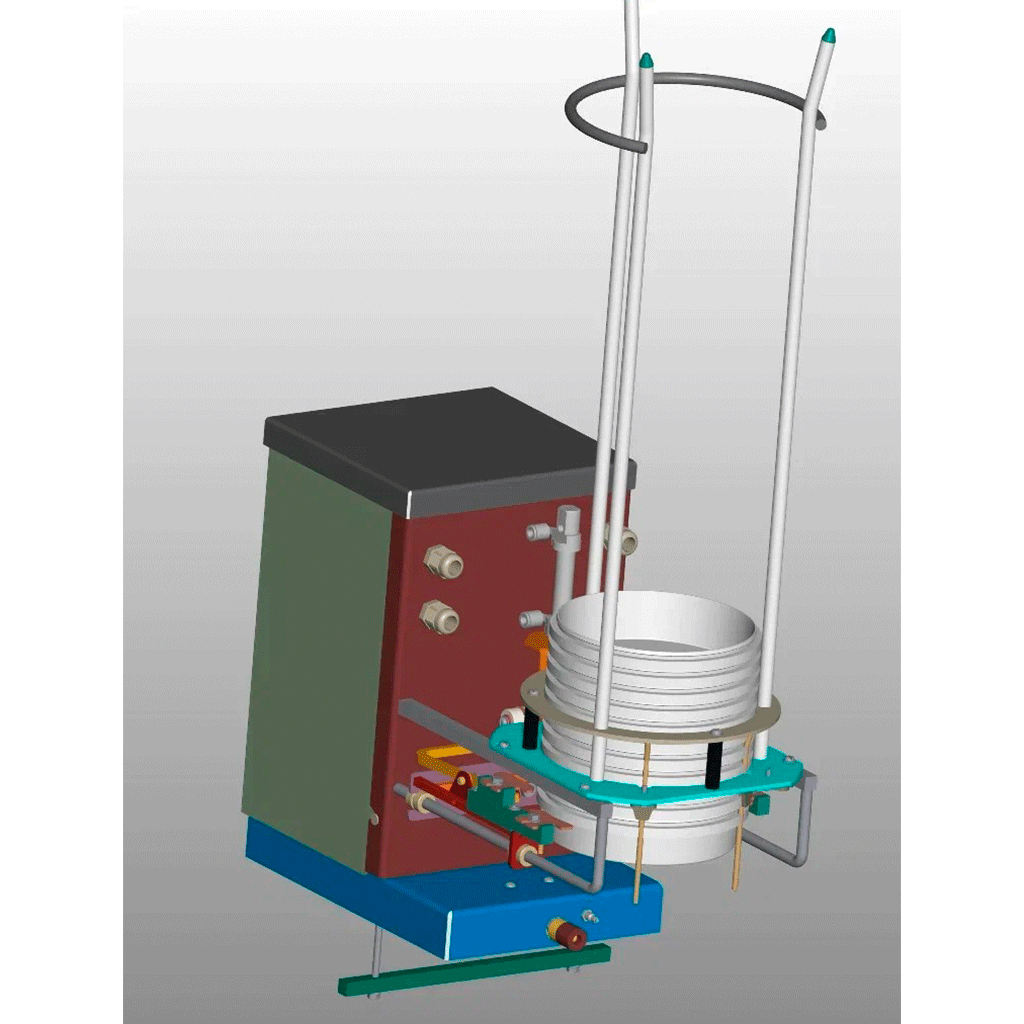

1. Шаговый транспортер перемещения тары;

2. Денестер (магазин подачи тары);

4. Подающий элеватор;

5. Трамбователь продукта;

Работа комплекса начинается с загрузки оператором тары в денестер, из которого вакуумным захватом тара подается на транспортер для перемещения в зону дозатора продукта. Одновременно происходит загрузка продукта в бункер элеватора, который подает продукт в приемный бункер дозатора. Сам дозатор производит подачу сформированной дозы в тару.

При следующем цикле шагового транспортера производится мягкое уплотнение продукта пневматическим поджимом для исключения выпирания продукта за габариты тары. Далее тара с уплотненным продуктом перемещается на накопительный стол. Оператор снимает тару со стола и помещает ее в рабочую зону трейсилера. Там происходит ее упаковка полимерной пленкой. Возможна упаковка с вакуумом, без вакуума, а также с применением модифицированной газовой среды (МГС). Упакованная тара помещается на транспортер этикетировочной машины, которая может быть оснащена как аппликатором для основной этикетки, так и комплексом принтер этикеток + аппликатор для печати и наклеивания этикеток с переменной информацией, в том числе «честного знака». Готовая продукция выводится на накопительный стол, откуда она переходит на участок групповой упаковки.

Технические характеристики:

| Тара: |

готовая полимерная тара |

| Производительность комплекса: |

до 15-25 шт/мин. |

| Скорость транспортера: |

регулируемая 10-25 шаг/мин. |

| Рабочее давление воздуха: |

6-8 бар |

| Общая электрическая мощность: |

около 7,5 кВт |

СОСТАВ ЛИНИИ ФАСОВКИ (С АВТОМАТИЧЕСКИМ ТРЕЙСИЛЕРОМ):

3. Подающий элеватор, 2 шт.;

4. Трамбователь продукта, 2 шт.;

В таком варианте линии денестер тары и транспортер перемещения тары являются частью автоматического трейсилера. Наполнение и уплотнение продукта осуществляется на выделенном участке транспортера трейсилера. Тара идет параллельно 2 потоками. Исключается непосредственной участие оператора в перемещении тары между процессами.

Технические характеристики:

| Тара: |

готовая полимерная тара |

| Производительность комплекса: |

до 30-50 шт/мин. |

| Скорость транспортера: |

регулируемая 10-25 шаг/мин. |

| Рабочее давление воздуха: |

6-8 бар |

| Общая электрическая мощность: |

около 18,0 кВт |