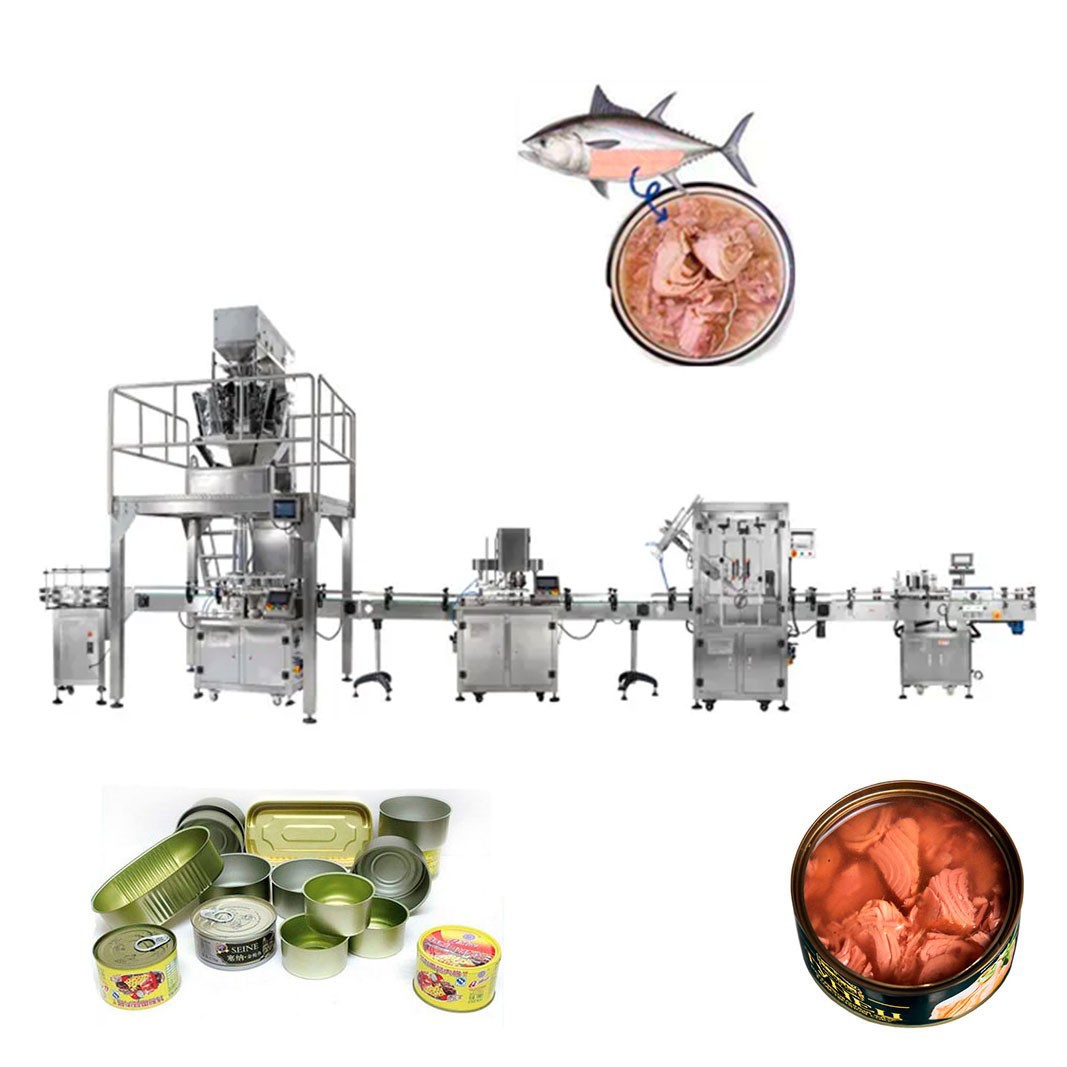

Технологический процесс производства консервированного тунца

Поскольку тунец требует особого способа приготовления, большую популярность среди потребителей получил консервированный тунец, который активно используется в приготовлении различных блюд и кулинарных рецептов.

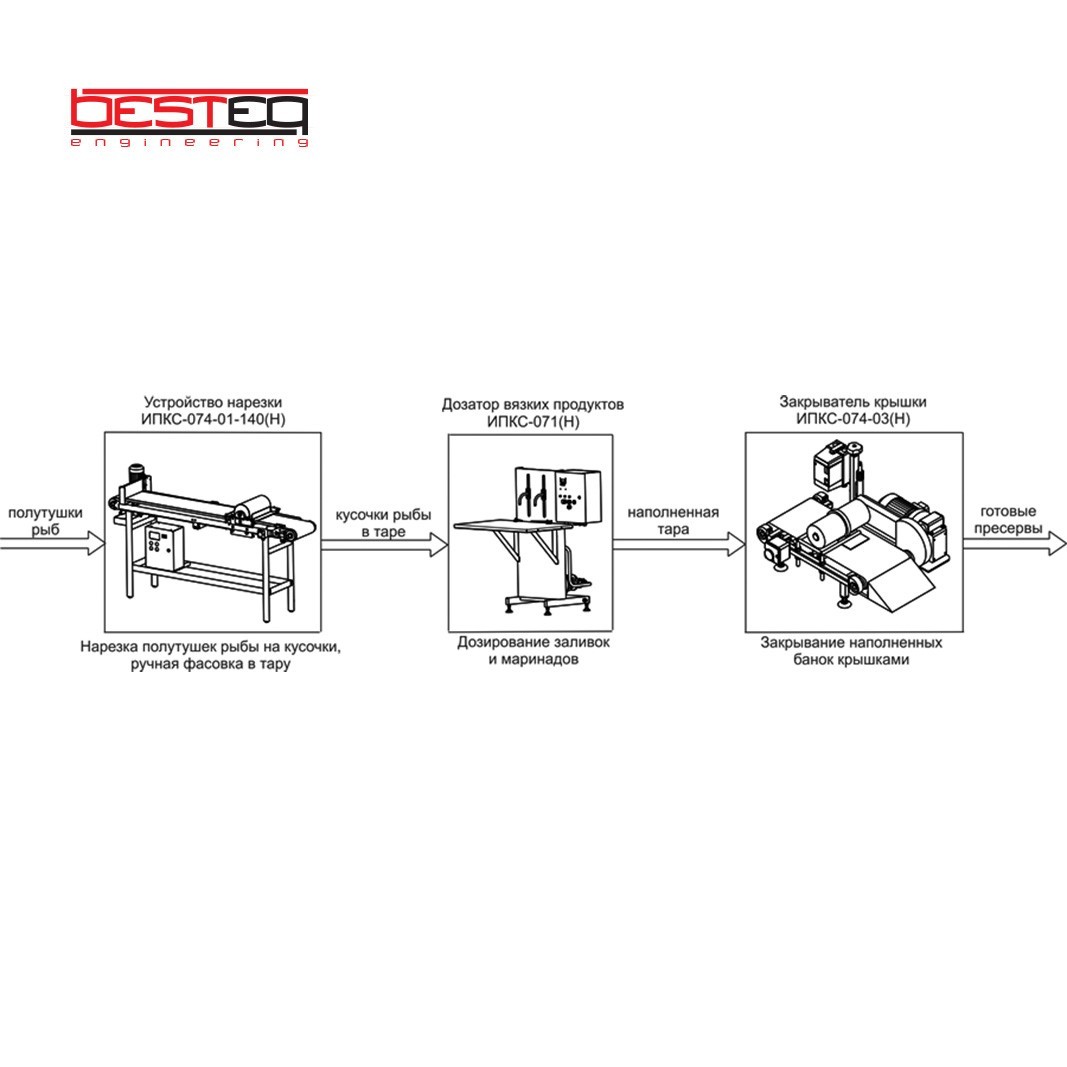

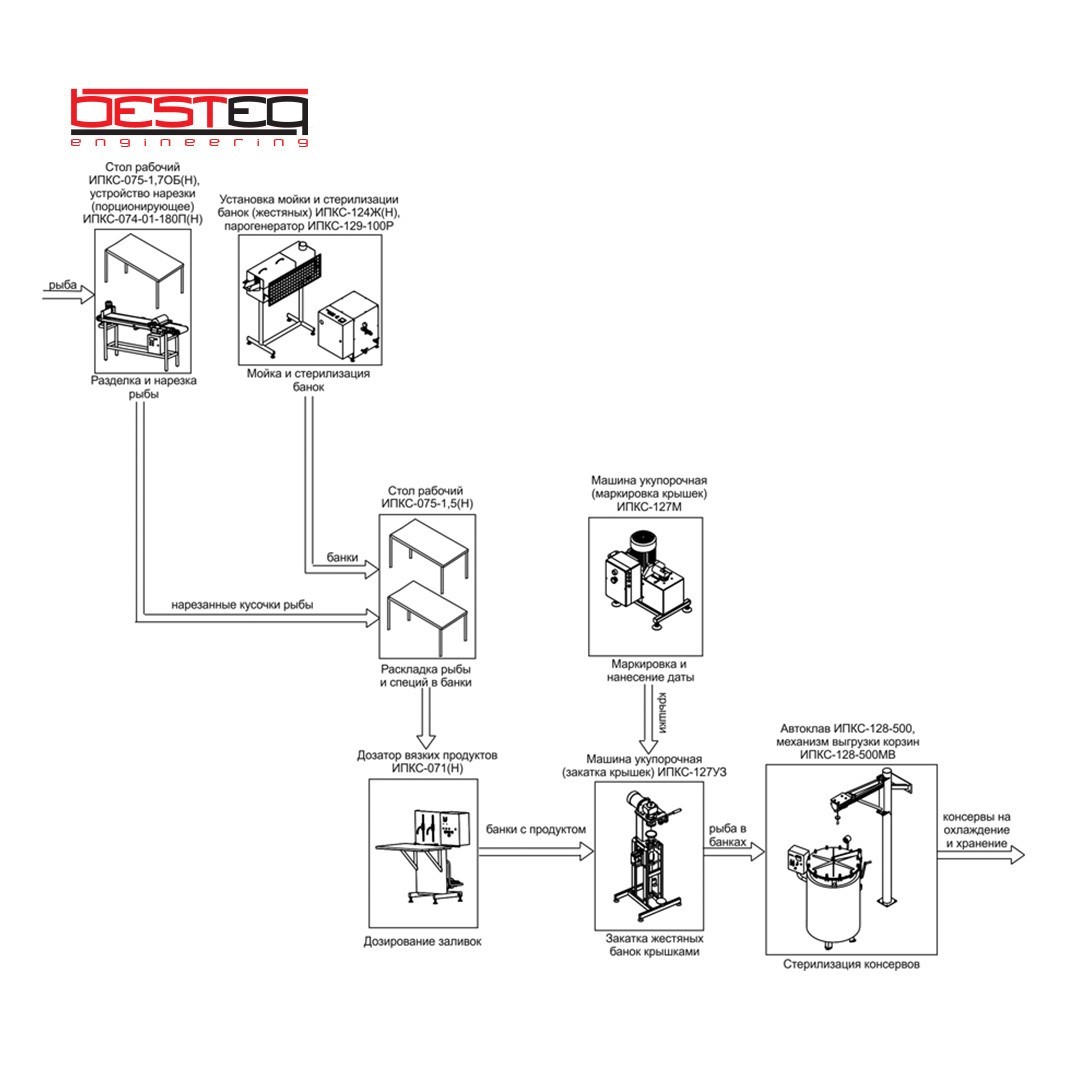

Процесс производства консервированию тунца происходит следующим образом:

Поступивший замороженный тунец размораживают. Желательно это делать, душирующим способом в проточной воде с температурой около 10-15 ° С. Потери при таком дефростировании составят около 0,5-1,0%.

Выдержка замороженного тунца в течение длительного времени перед размораживанием может привести к окислению жира, что приведет к изменению цвета жировой прослойки, от желтого до оранжевого цвета. Обычно эту часть можно удалить после очистки рыбы от шкуры.

У крупного тунца, голова и внутренности удаляются на борту рыболовных судов перед замораживанием. Другие разновидности тунца типа Бонито или Скип-Джек замораживаются целиком, с внутренностями.

После размораживания тунец промывают в моечной машине и проверяют на инспекционном конвейере на предмет порчи. Если тунец не потрошен на борту судна, это необходимо сделать с помощью машин для потрошения на заводе. Процедура потрошения - единственная операция по разделке тунца, выполняемая в сыром виде. Вся остальная очистка выполняется после того, как тунец будет приготовлен. Потеря веса после потрошения, составляет, примерно 24-27%. Далее, тушки тунца снова промывают и раскладывают на поддоны корзин для предварительной варки.

Предварительная варка тунца происходит при температуре от 102 до 104 ºC. Эта операция необходима для того, чтобы можно было вручную легко отделить мясо от кости, а также удалить часть ненужного жира.

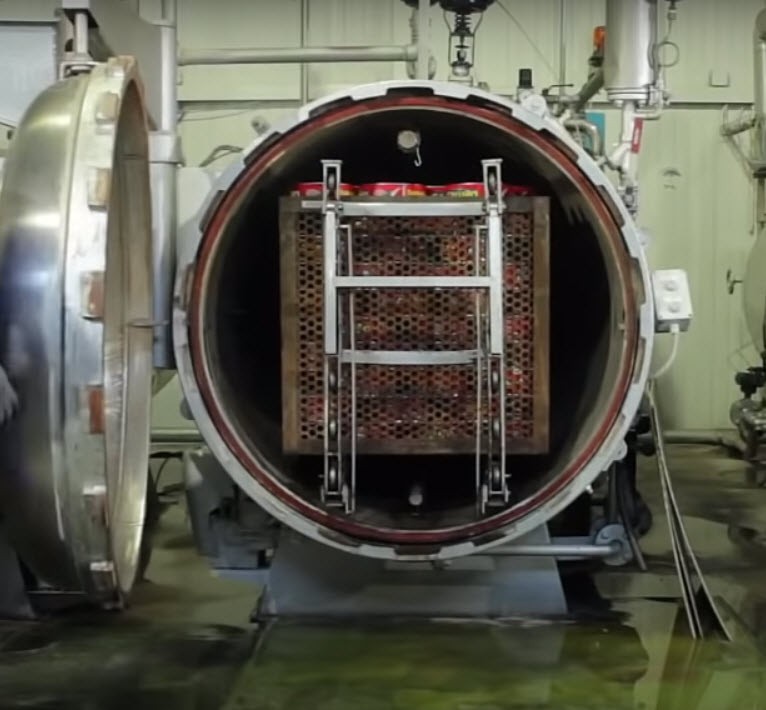

Корзины с разложенной на поддонах рыбой закатываются в специальные машины для предварительного приготовления, которые имеют цилиндрическую форму, и схожи как по внешнему виду, так и по функциональному исполнению с горизонтальными автоклавами.

Время предварительной варки для отдельных партий сильно варьируется в зависимости от размера тунца. Например, время приготовления может быть от 1,5 часов для небольшого тунца до 8-10 часов для крупных экземпляров рыбы. Потеря веса после варки составляет примерно 22-26%.

Перед ручной разделкой тунец тщательно охлаждают, в тех же машинах предварительного приготовления, для того, чтобы сваренное мясо тунца упрочнилось. Потеря веса после охлаждения составляет примерно 3-5%.

После операций предварительной варки и охлаждения тунец разделывается вручную на разделочных конвейерах с рабочими столами. Голову тунца удаляют, с рыбы снимают шкуру и разделяют пополам перед удалением хвоста и позвоночника. Половинки филе получают путем разделения рыбы по средней линии. Затем с каждой половины удаляют красное мясо, темное мясо и лишний жир. Половинки филе, образовавшиеся в результате разделки хлопья и отходы, отделяют друг от друга. После ручной разделки и очистки примерно 15% составляют хлопья и мелкие кусочки тунца.

Параллельно с этим происходит подготовка тары к наполнению — жестяная банка обрабатывается паром в ошпарочной машине и перемещается к участку наполнения.

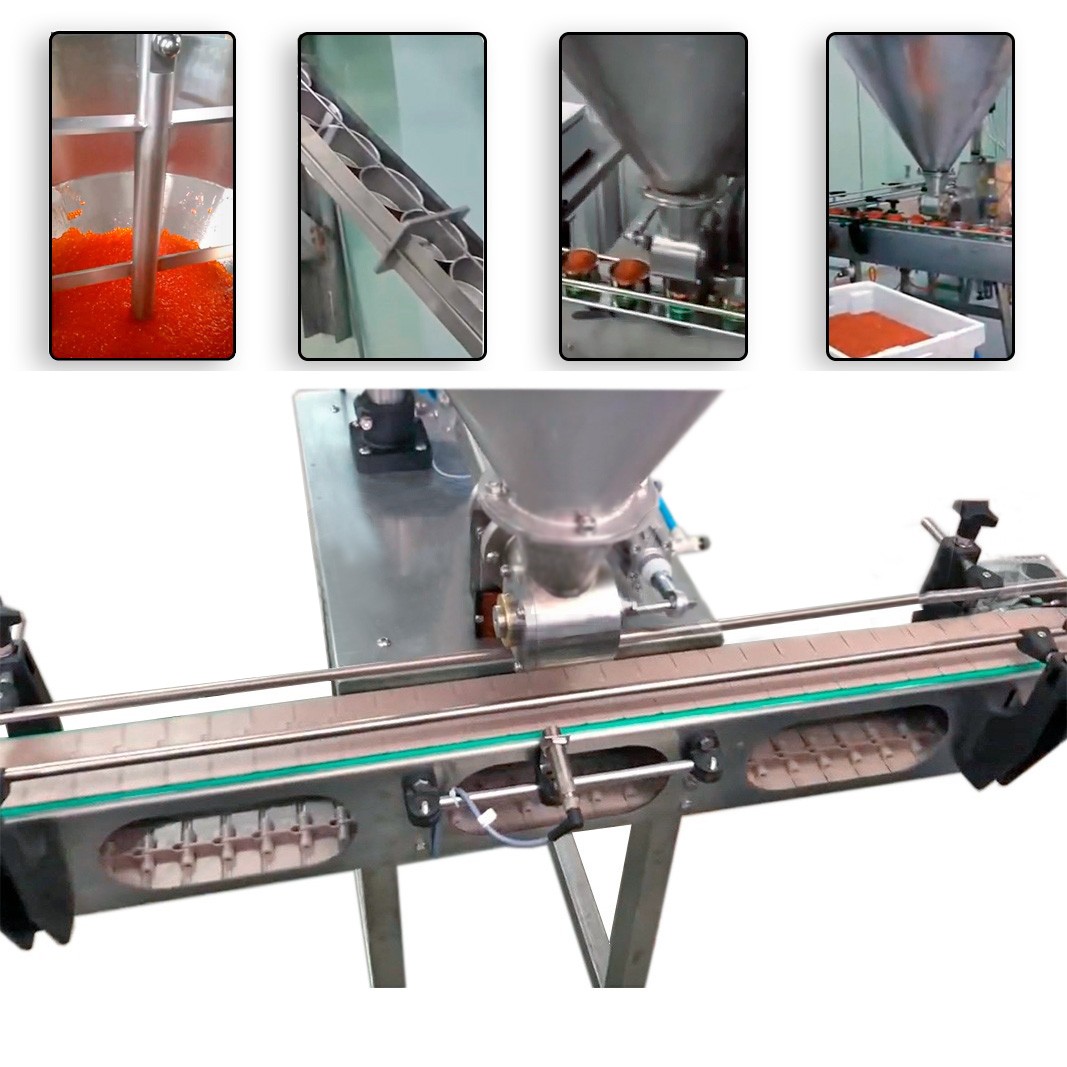

Наполнение консервных банок возможно как ручным способом на фасовочном конвейере с рабочими местами для наполнения и контрольного взвешивания, так и с помощью рыбонабивной машины. Эта машина производит цилиндр необходимого размера из филейной части тунца одинаковой плотности, из которого можно нарезать сегменты одинакового веса.

Эти сегменты нарезаются на движущейся ленте с помощью возвратно-поступательных ножей. Нарезанные филейные части, затем укладываются в банки машинным способом.

Хлопья и мелкие кусочки, которые получаются после ручной разделки, упаковываются так же, как и филейные части тунца.

Далее, наполненные рыбой банки перемещаются по линии, на дозатор соли и дозаливщик воды или масла. Если по рецептуре используется масло, то его следует добавлять с температурой около 80ºC-90ºC. Конвейер после заливщика масла должен быть достаточно длинным, для того, чтобы масло полностью впиталось мясом тунца. Если масло не добавляется, то его заменяют на эквивалентное количество воды.

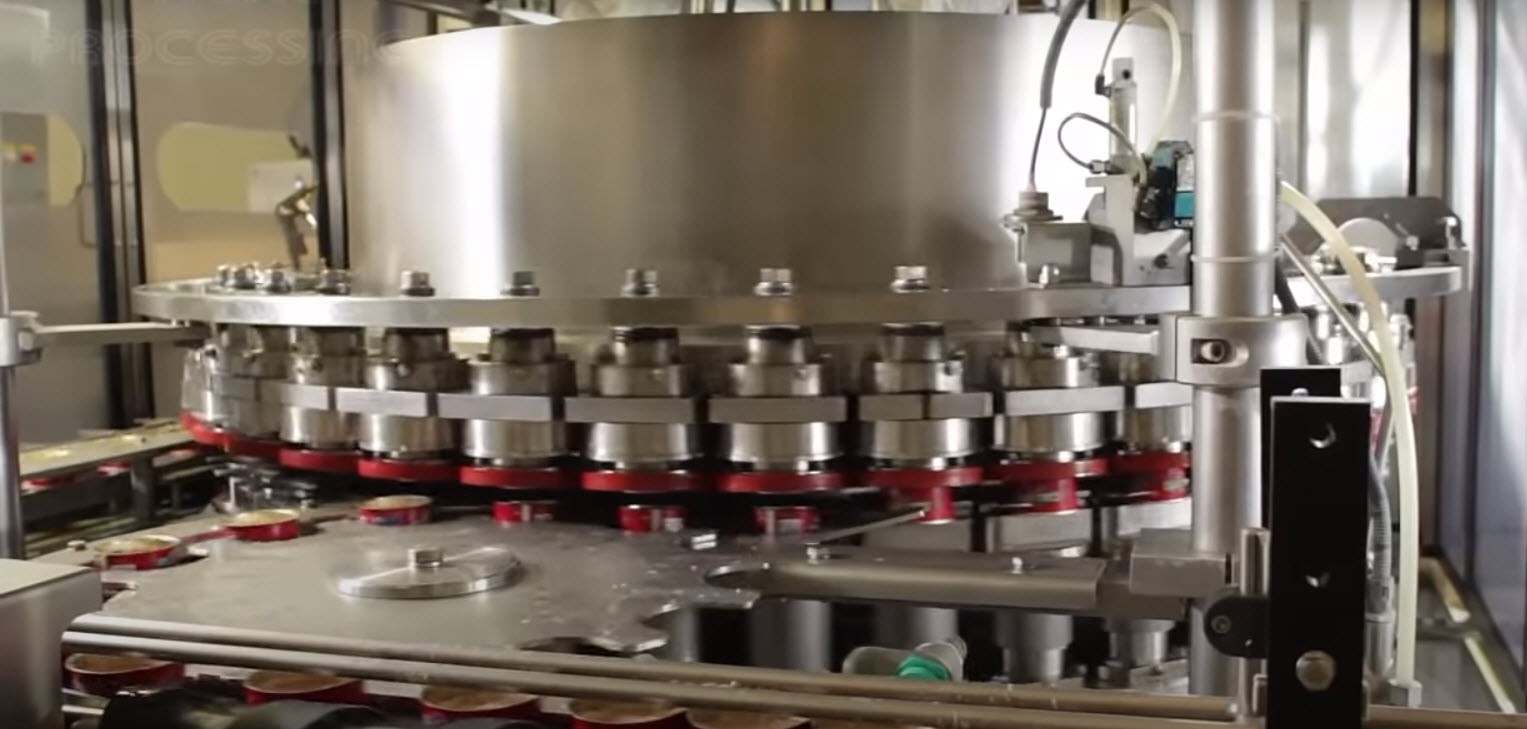

На следующем этапе, наполненные консервные банки герметично закрываются с помощью закаточной машины, после чего обязательно проходят через машину мойки, и далее укладываются в автоклавные корзины. Корзины загружаются в автоклав, где банки стерилизуются.

Все рыбные консервы, в том числе и консервированный тунец, стерилизуются при температуре выше 100 ºC. Стерилизация происходит в автоклавах с избыточным давлением около 2-2,5 кг/см². Консервные предприятия могут выбирать разное время обработки и/или температуру в соответствии со своими производственными возможностями и требованиями. Рекомендуемые примеры температуры и времени работы горизонтального автоклава для консервированного тунца приведены ниже в таблице.

Параметры тепловой обработки в автоклаве

| Вместимость банок |

Режим |

Температура обработки (° C) |

Время обработки (мин) |

| 1,8 кг (4 фунта) |

1 |

116 |

230 |

| 2 |

121 |

190 |

| 450 г (1 фунт) |

1 |

116 |

95 |

| 2 |

121 |

80 |

| 225 г (1 / 2 фунта) |

1 |

116 |

75 |

| 2 |

121 |

45 |

| 112 г (1 / 4 фунта) |

1 |

116 |

65 |

| 2 |

121 |

40 |

После пребывания в автоклаве банки с помощью лифта выгрузки снова поступают на машину мойки тары, после чего обдуваются струями воздуха под избыточным давлением.

Следующий автомат наклеивает этикетки, специальный принтер наносит необходимую информацию — дату производства, срок хранения продукции. Далее, на участке укладки, формируют групповые упаковки в картонные короба или в термоусадочной пленке. Упакованные таким образом банки паллетируются, после чего, паллеты отправляются храниться в зону выстаивания. Через определенный срок, при отсутствии вздутия тары, консервированного тунца, можно отправлять на реализацию.

Инженеры нашей компании помогут вам начать/модернизировать производство нужного пищевого продукта. Для вас мы поставим и запустим как целую линию, так и отдельное оборудование

Оборудование Линия производства консервированного тунца

1. Рамы с лотками для дефростации

2. Моечная машина с душированием на выходе

3. Машина для потрошения или конвейер для ручного потрошения

4. Моечная машина с душированием на выходе

5. Инспекционный конвейер

6. Машина предварительной варки и охлаждения (PreCoocer)

8. Машина ошпарки жестебанки

9. Конвейер укладочный или рыбонабивная машина

10. Дозатор солевой

11. Наполнитель воды или масла

12. Закаточная машина

13. Машина мойки укупоренной тары

14. Лифт загрузки автоклавных корзин

15. Автоклав горизонтальный

16. Лифт выгрузки автоклавных корзин

17. Машина мойки и обдувки укупоренной тары

18. Этикетировочная машина

19. Машина укладки жестетары в короба или в термоусадочную пленку

20. Паллетообмотчик

21. Конвейерное оборудование

22. Маркиратор